先进陶瓷烧结简介

先进陶瓷的烧结方法

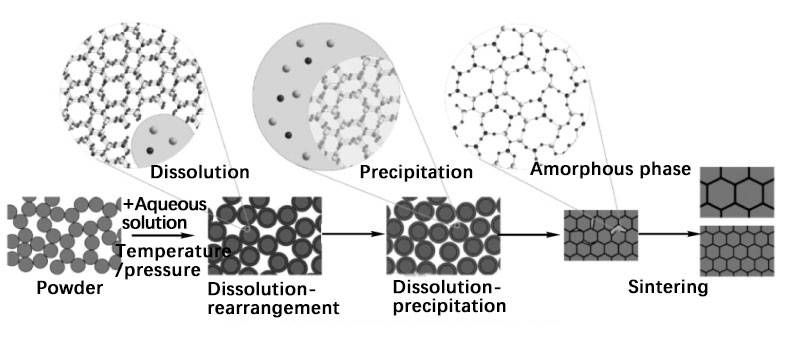

先进陶瓷在烧结过程中通常会出现明显的收缩,收缩率通常在 20% 到 25% 之间。在成型阶段实现均匀的生坯密度对于确保收缩的可控性和均匀性至关重要。根据所加工陶瓷的具体类型,可采用不同的烧结技术。例如,瓷器可以在相对简单、低成本的窑炉中烧结,而先进的非氧化物技术陶瓷通常需要在稳定气氛中进行精确控制的高温烧结。

在常见的烧结方法中,常压烧结、热压烧结、热等静压烧结和微波烧结是比较突出的。热压烧结法在生产高密度陶瓷产品方面应用广泛,效果显著,因此脱颖而出。这种方法是在石墨模具中加热陶瓷粉末,同时施加压力,这一过程可提高最终产品的烧结温度和机械性能。

压力烧结,尤其是 SiAlON 等陶瓷的压力烧结,遵循一个结构化的程序:

- 浆料形成:将水、粘合剂、解絮剂和未烧结的陶瓷粉末混合,形成均匀的泥浆。

- 喷雾干燥:将泥浆转化为喷雾干燥粉末。

- 成型:将喷雾干燥后的粉末压入模具中,形成绿色坯体。

- 去除粘合剂:在低温下加热生坯,烧掉粘结剂。

- 高温烧结:在高温下熔化陶瓷颗粒。

通过使用光学膨胀仪进行热分析,研究人员可以观察膨胀-温度曲线,确定所有特征温度,如相变温度、玻璃化温度和熔点。这些数据有助于了解特定陶瓷配方的烧结周期。烧结的特点是,当玻璃相在其转变温度下流动时,材料会明显收缩,从而融入粉末结构并降低孔隙率。

烧结可在各种条件下进行,包括施加外力。无压烧结仅使用温度,通常通过分级金属陶瓷复合材料、纳米颗粒烧结助剂和整体成型等技术来实现。对于三维形状,可采用一种称为热等静压的变体,在烧结过程中提供额外的控制和均匀性。

热压烧结工艺

热压烧结的优缺点

热压烧结具有多种优点,因此是某些类型先进陶瓷的首选方法。最显著的优点之一是所需的成型压力降低。与冷压方法不同,热压烧结法的压力约为冷压方法的 1/10。压力降低的原因在于粉末的热塑性,这有利于塑料流动和致密化。因此,这种方法可用于形成大尺寸产品,如 A12O3、BeO、BN 和 TiB2。

此外,热压烧结法大大降低了烧结温度。通过同时对粉末进行加热和加压,粉末颗粒的传质过程(如接触、扩散和流动)得以加速。与普通加压烧结相比,这不仅将烧结温度降低了约 100°C 至 150°C,还缩短了烧结时间。温度的降低有助于抑制晶粒的生长,使产品具有更精细的微观结构和更好的机械性能。

然而,热压烧结并非没有缺点。该工艺本身非常复杂,需要精密的设备来管理所涉及的高温和高压。热压烧结所需的设备较为昂贵,需要精心维护以确保性能稳定。此外,工艺的复杂性也限制了可生产的最终产品的形状和几何形状。造成这种限制的原因是需要专门的模具,而且很难在复杂的形状上实现均匀的压力分布。

总之,虽然热压烧结具有成型压力低、烧结温度低、可生产高密度大尺寸陶瓷等优点,但也面临着工艺复杂、设备要求高、产品形状多样性受限等挑战。

热压烧结工艺的类型

热压烧结包含多种技术,每种技术都是根据特定的材料特性和所需的结果量身定制的。恒压法恒压法 在整个烧结过程中保持稳定的压力,确保均匀的致密化。这种方法对于要求整个部件具有一致机械性能的材料特别有效。

高温加压法高温加压法 高温加压法是在温度较高的情况下施加压力,通常会超过材料的熔点。这种技术非常适合难熔金属和陶瓷,因为它们需要更高的温度来实现必要的塑性流动和致密化。

分段加压 将烧结过程分成多个阶段,分段加压。这种方法可以更好地控制致密化过程,从而制造出单一加压步骤难以实现的复杂形状和结构。

真空烧结 和大气烧结 主要区别在于烧结的环境不同。真空烧结可去除大气中的气体,降低氧化风险,促进颗粒扩散。而常压烧结则是在受控的气氛中进行,可以通过调整气氛来提高特定材料的性能。

最后、连续加压烧结 在整个加热和冷却周期中保持持续的压力。这种方法特别适用于需要长时间暴露在高压和高温下才能达到理想密度和微观结构的材料。

每种方法都有其自身的优势,并根据加工材料的具体要求进行选择,以确保在密度、机械性能和尺寸精度方面获得最佳效果。

热压烧结设备

热压烧结炉的组件

热压烧结炉是一种精密设备,旨在将陶瓷粉末转化为致密的高性能材料。其主要部件包括加热炉、加压装置、模具和测压装置。加热炉的工作原理是在石墨模具中加热陶瓷粉末,同时施加压力以促进烧结过程。

| 组件 | 功能 |

|---|---|

| 加热炉 | 提供启动和维持烧结过程所需的热量。 |

| 加压装置 | 向陶瓷粉末施加压力,帮助陶瓷粉末致密化。 |

| 模具 | 容纳陶瓷粉末,通常由石墨制成,具有导热性。 |

| 压力测量装置 | 确保准确施加压力,这对均匀烧结至关重要。 |

除了这些核心部件外,真空热压烧结炉还包括炉体、炉门、加热和保温系统、温度测量系统、真空系统、水冷系统和控制系统。这些部件在维持有效烧结所需的高工作温度、高真空度、大压强和良好冷却条件方面发挥着至关重要的作用。

鉴于热压烧结工艺的严格要求,这些部件的结构设计和制造精度至关重要。例如,炉体中不参与加热和保温的部分需要强力冷却,这就需要坚固的设计和精密的制造,以确保最佳性能和使用寿命。

热压烧结炉的类型

热压烧结炉可根据其加热和压制方法以及工作环境进行分类。这些窑炉对先进陶瓷材料的致密化和固结至关重要,可确保它们达到所需的机械和物理特性。

常压热压烧结炉

常压热压烧结炉在正常大气条件下进行烧结。这种方法特别适用于不与氧气发生反应或需要受控气氛进行烧结的材料。这种方法的主要优点是操作简单、成本效益高。

气氛控制热压烧结炉

这类窑炉设计用于在特定的受控气氛(如氮气、氢气或惰性气体)下运行。气氛的选择取决于烧结的材料和所需的性能。例如,氮气通常用于氮化硅陶瓷,而氢气则是降低某些材料中氧含量的首选。这种方法可以精确控制烧结环境,从而提高材料性能。

真空热压烧结炉

真空热压烧结炉在高真空环境下运行,这对于对氧气敏感或在空气存在下会发生不良反应的材料至关重要。这种方法对于实现先进陶瓷的高密度和高纯度尤为有利。真空环境有助于最大限度地减少杂质,并确保均匀的加热和压制,从而获得高质量的烧结产品。

热压烧结炉的加热方法

热压烧结炉采用的加热方法有很大差异:

- 直接加热至压模:这种方法是利用电阻加热直接加热模具或材料。

- 电炉中的模具:将模具置于电炉中,间接加热。

- 直接感应加热:导电模具直接通过感应加热,加热速度快且均匀。

- 感应加热非导电模具:将非导电模具置于通过感应加热的导电管内,对其进行间接加热。

上述每种方法都有各自的优点,并根据烧结工艺和加工材料的具体要求进行选择。

热压烧结在先进陶瓷中的应用

热压烧结氮化硅陶瓷

热压烧结是生产致密氮化硅陶瓷材料的主要方法,可显著提高烧结温度和机械性能。这种技术利用高压和高温达到接近理论的密度,这对材料在苛刻应用中的性能至关重要。

与传统的无压烧结方法相比,热压烧结采用高压气氛防止氮气挥发,从而确保材料性能的一致性。这种方法尤其适用于先进的氮化硅陶瓷,否则烧结所需的高温会导致密度变化。

热压烧结工艺涉及复杂的步骤,首先要制备高纯度氮化硅粉末。然后,将这种粉末置于精确的加热和加压条件下,从而形成坚固、致密的陶瓷材料。由此产生的氮化硅陶瓷具有优异的机械性能,包括高强度、低密度和出色的耐高温性能。

此外,氮化硅陶瓷的结构完整性以其[SiN4]4-四面体网络为特征,在热压烧结过程中得以保持甚至增强。这种以硅原子为中心、氮原子为顶点的结构单元形成了坚固的三维网络,有助于提高材料的整体强度和稳定性。

氮化硅陶瓷从 20 世纪 50 年代的最初生产到目前在航空航天、汽车和电子等领域的应用,其演变过程凸显了热压烧结等先进烧结技术的重要性。随着技术的不断进步,热压烧结工艺的完善将在进一步提高氮化硅陶瓷的性能和多功能性方面发挥关键作用。

热压烧结碳化硼陶瓷

热压烧结碳化硼陶瓷面临着巨大的挑战,因为这种材料的共价键强度很高,明显高于碳化硅和氮化硅。这种共价键强度高达约 93.94%,严重阻碍了致密化过程。因此,要实现完全消除孔隙、晶界移动和体积扩散,烧结温度必须超过 2200°C。

在传统烧结条件下,即使温度高达 2250-2300°C,碳化硼粉末的相对密度通常也只能达到 80%-87%。造成这种限制的主要原因是碳化硼在熔点附近的体积扩散机制加速了晶粒的生长,而不是促进孔隙的消除。晶粒的快速粗化会形成大量残留孔隙,严重影响材料的密度。

为了应对这些挑战,必须加入烧结助剂。这些添加剂的作用是降低表面能和增加表面积,从而促进致密化。热压烧结与这些添加剂结合使用,可显著提高致密化率,使材料接近理论密度。这种方法不仅提高了材料的性能,也使其成为生产碳化硼及其复合工程设备的最有效方法之一。

实验数据进一步证明了这种方法的有效性。例如,在 2150°C 温度下热压并烧结 10 分钟,可获得相对密度为 91.6% 的碳化硼陶瓷。这种工艺还能提高机械性能,室温下的杨氏模量为 292.5 GPa,泊松比为 0.16。此外,材料的热性能也得到了显著改善,在 0-1000°C 范围内,线性膨胀系数与温度成正比,热导率则不断降低。

总之,热压烧结碳化硼陶瓷,并加入战略性添加剂,代表了材料科学的重大进步,可提供更高的致密性和性能指标,这对许多高需求应用至关重要。

热压烧结氧化铝陶瓷

在烧结工艺中加入 AlTiC 中间合金可显著提高热压烧结氧化铝陶瓷的质量。这种提升主要归功于合金能够在烧结循环过程中促进更有效的颗粒重排和致密化。因此,最终产品呈现出细粒度的微观结构,这对实现高强度和断裂韧性至关重要。

在热压烧结中,AlTiC 中间合金可作为烧结辅助材料,促进形成更均匀致密的陶瓷基体。这对于氧化铝陶瓷尤为重要,因为在氧化铝陶瓷中实现强度和韧性之间的平衡往往具有挑战性。细粒结构不仅能提高机械强度,还能增强材料的抗裂纹扩展能力,使其在各种应用中更加耐用可靠。

此外,AlTiC 的引入可以降低所需的烧结温度和压力,从而降低能耗和生产成本。这使得氧化铝陶瓷的热压烧结工艺变得更加经济和环保。生产出的陶瓷不仅强度和韧性更高,而且用途更广,适用于各种工业和技术应用。

热压烧结氮化铝陶瓷

与传统的常压烧结方法相比,氮化铝陶瓷的热压烧结具有显著优势。这种先进的技术可产生优异的导热性,这对于需要高效散热的应用来说至关重要。热性能的提高主要归功于热压烧结法实现了较低的晶格氧含量。氧含量的降低最大程度地减少了声子的散射,从而提高了材料的导热性。

此外,热压烧结氮化铝陶瓷的微观结构也明显细化。热压烧结的致密化过程涉及对温度和压力的精确控制,从而使微观结构更加均匀和紧凑。这种细化不仅提高了导热性,还增强了机械性能,使材料更有韧性和耐用性。

| 特性 | 热压烧结 | 常压烧结 |

|---|---|---|

| 导热性 | 较高 | 较低 |

| 晶格氧含量 | 较低 | 较高 |

| 微观结构 | 改进 | 细化程度较低 |

总之,热压烧结是生产氮化铝陶瓷的一种优越方法,可提供高性能应用所必需的更强的热性能和机械性能。