CVD 技术概述

CVD 涂层简介

化学气相沉积(CVD)涂层是一种通过化学过程在基材上涂敷一层薄而耐用的材料的复杂方法。这种技术因其环保性和卓越的耐久性而被广泛应用于众多行业和各种消费品中。

CVD 涂层是通过气化前驱体分子的沉积反应形成固态薄膜。这种工艺具有多种优势,包括良好的保形覆盖性、对薄膜厚度的精确控制,以及对复杂形状和内表面进行涂层的能力。由此产生的涂层可以增强基体的性能,提供耐磨性、耐腐蚀性、热稳定性和导电性等特性。

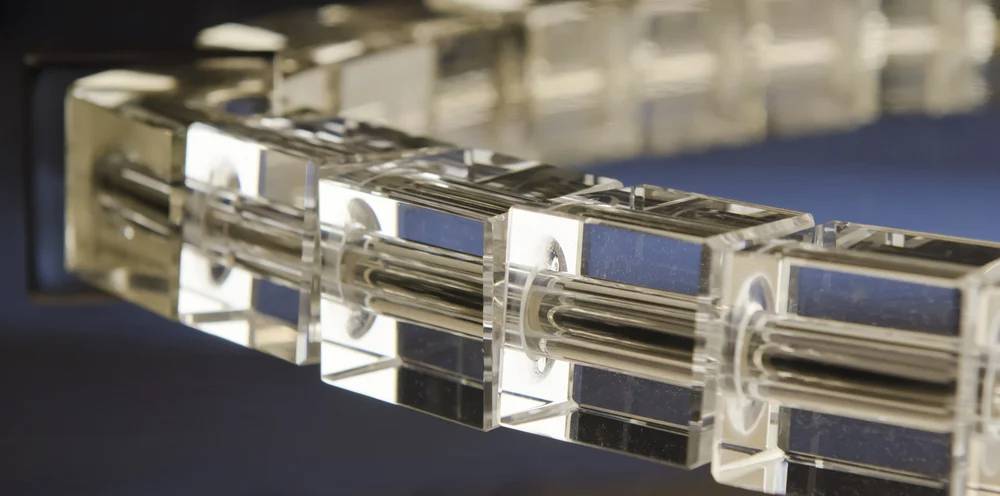

在工业应用中,CVD 涂层工具,如切削工具、钻头、立铣刀和刀片,因其耐磨性、耐热性和整体切削性能的提高而被广泛使用。CVD 涂层的多功能性和性能优势使其成为从机床到分析仪器等高精度应用中不可或缺的工具。

此外,CVD 涂层的环保性也使其与众不同,因为它们不会产生有害的副产品,而且可以回收利用,符合现代可持续发展的目标。性能和环保优势的完美结合使 CVD 涂层成为表面工程领域的领先技术。

化学气相沉积原理

化学气相沉积(CVD)是一种复杂的工艺,需要将挥发性前驱气体注入真空条件下的加热室。这种方法利用腔体内的热能引发前驱气体的化学反应或分解,将其转化为所需的涂层材料。然后,生成的材料会附着在基材表面,形成一层均匀耐用的涂层。

该工艺经过严格控制,以确保涂层材料均匀覆盖基体的整个表面,包括螺纹、盲孔和内表面等复杂细节。这种全面覆盖是 CVD 的一大特点,使其在要求精度和复杂性的应用中尤其具有优势。

CVD 效果的关键在于腔体内温度和压力的精确管理。高温环境可促进必要的化学反应,而真空设置则有助于消除污染物,确保沉积过程有一个清洁的表面。这种双重控制机制不仅能提高涂层的质量,还能确保涂层与基底的附着力,从而形成牢固持久的结合。

总之,CVD 以化学反应和热分解的基本原理为基础,利用热量和真空的力量在各种基材上形成优质、耐用的涂层。

CVD 涂层的特点和优势

工艺特点

化学气相沉积(CVD)在高温环境下进行,通常在真空中进行,以尽量减少大气气体的干扰。这种方法需要对零件表面进行细致的准备,确保在涂层工艺开始之前彻底清除所有污染物。高温条件有利于涂层材料沉积所需的化学反应,涂层材料通过一系列复杂的化学过程附着在基体上。

CVD 的突出特点之一是能够均匀地涂覆零件的所有区域,包括螺纹、盲孔和内表面等复杂细节。这种全面覆盖是通过控制真空室中活性气体的扩散来实现的,从而使涂层材料能够到达并附着在零件最难以接近的区域。真空环境不仅能提高镀膜过程的效率,还能确保镀膜表面获得高质量的均匀表面效果。

CVD 依赖于对反应腔内温度和压力的精确控制,这进一步突出了 CVD 的工艺特点。这些参数对涂层材料的成功沉积至关重要,因为它们会影响化学反应的速度和涂层的均匀性。通过保持这些条件,CVD 可以生产出具有优异耐久性和附着力的涂层,使其成为需要高性能表面处理的应用的首选方法。

CVD 涂层的优点

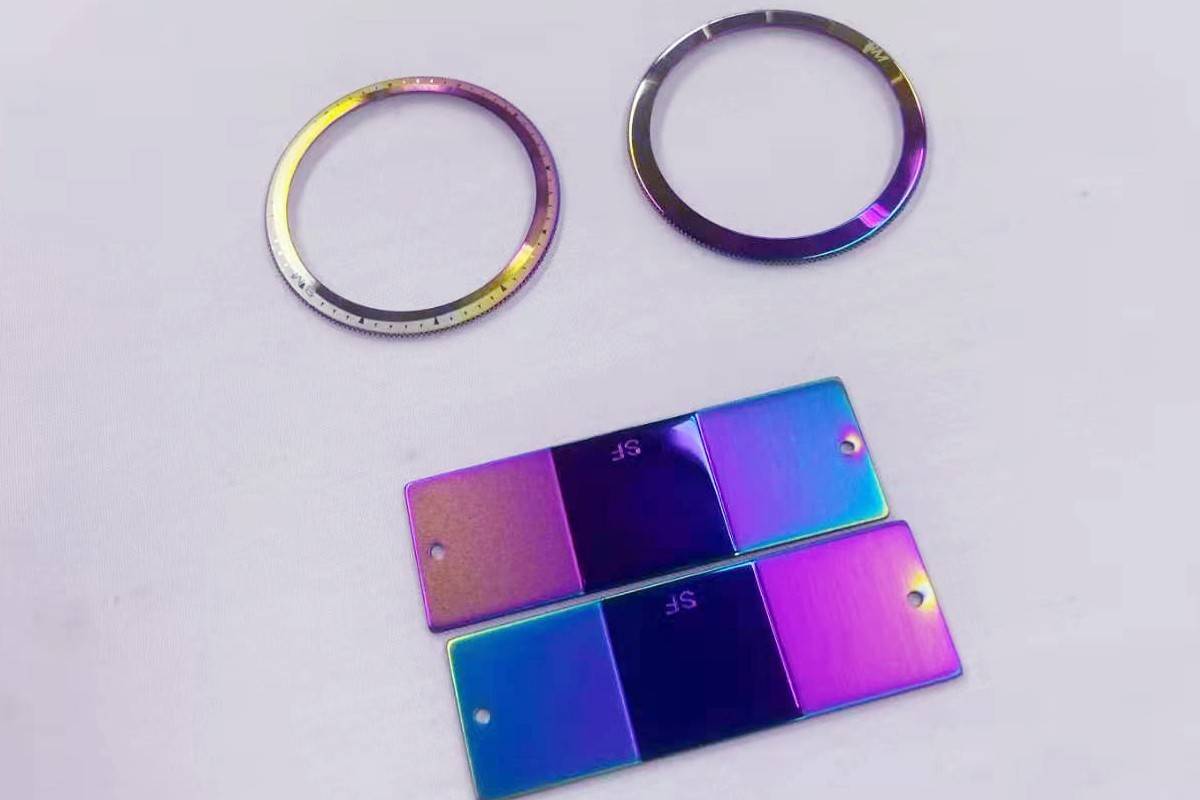

CVD(化学气相沉积)涂层具有无与伦比的多功能性,适用于各种基材。这些基材不仅包括陶瓷、玻璃、金属和合金等传统材料,还包括聚合物,从而扩大了潜在的应用范围。对精密复杂表面进行涂层的能力确保了即使是复杂的部件也能从 CVD 保护层中受益。

CVD 涂层的突出特点之一是对温度变化的适应性。在航空航天和汽车等对热稳定性要求极高的行业,这一特性尤为有利。这种涂层不仅能在极端条件下很好地附着,还能保持其完整性,确保持久的保护和功能。

此外,CVD 涂层还具有出色的耐磨性,可显著减少摩擦,从而延长工具和部件的使用寿命。这种改进大大节约了成本,提高了整体生产率。例如,在制造立铣刀、钻头和铰刀等整体硬质合金工具时,CVD涂层可提高性能并延长工具寿命,使其成为切削加工中不可或缺的工具。

除了耐磨性,CVD 涂层还具有出色的耐化学性。在基材暴露于腐蚀性物质的环境中,这一特性至关重要。通过保护底层材料免受化学侵蚀,CVD 涂层可确保涂层部件的使用寿命和可靠性。这对于化学加工和医疗设备等行业尤为有利,因为这些行业经常会接触到腐蚀性物质。

CVD 涂层在成型和冲压工具中也有重要应用。通过提高表面硬度和耐磨性,这些涂层使冲头和模具等工具能够承受这些工艺中涉及的高压和磨擦力。这不仅降低了工具过早失效的可能性,还最大限度地减少了频繁更换的需要,进一步提高了操作效率并降低了成本。

CVD 的局限性和挑战

CVD 涂层缺陷

化学气相沉积(CVD)是一种复杂的涂层技术,需要很高的反应温度,通常超过 1000°C。这一要求带来了巨大的挑战,尤其是在涂层过程中遮蔽特定区域方面。需要将某些区域与涂层材料隔离开来,这既复杂又低效,如果管理不慎,可能会导致缺陷。

此外,该工艺还受到反应室的物理限制。反应室的容量决定了可以同时涂覆多少组件,这可能会限制产量和可扩展性。此外,对专用设备的要求又增加了一层复杂性,从而增加了初始资本投资和持续运营成本。

| 挑战 | 影响 |

|---|---|

| 反应温度高 | 需要坚固耐用的设备,并可能限制基底材料的选择。 |

| 遮蔽特定区域 | 难以实现精确的涂层控制。 |

| 反应室容量 | 限制批量大小和产量。 |

| 专用设备 | 增加资本和运营成本。 |

尽管存在这些挑战,CVD 仍是航空航天和半导体制造等需要高性能涂层的行业的关键技术。工艺控制和设备设计的不断进步旨在减少这些限制,确保 CVD 能够继续提供现代应用所需的优质涂层。

夹具设计和工艺控制

夹具在化学气相沉积 (CVD) 过程中起着关键作用,是保持零件完整性和确保涂层均匀的支柱。这些专用工具经过精心设计,可牢固地将零件固定到位,从而防止任何可能导致损坏或涂层效果不一致的移动。夹具设计的主要目的是创造一个稳定的环境,使零件能够在不影响其结构完整性或涂层质量的情况下进行 CVD 工艺。

夹具设计的主要目标

-

防止零件损坏:夹具设计的首要目标之一是在 CVD 过程中保护零件免受任何可能的损坏。这包括确保夹具能够牢牢固定零件,而不会造成任何可能影响最终产品质量的变形或划痕。

-

确保涂层的一致性:一致性在 CVD 涂层中至关重要。夹具的设计旨在为涂层工艺提供均匀的表面,确保每个零件都能获得均匀一致的材料层。这种均匀性对最终产品的性能和耐用性至关重要。

-

提高表面处理质量:夹具的设计还注重提高表面处理的整体质量。通过提供稳定可控的环境,夹具有助于实现符合行业标准和客户期望的高质量表面处理。

-

最大限度地减少工艺偏差:工艺偏差会严重影响 CVD 工艺的结果。夹具可为每个零件提供一致且可重复的设置,从而最大限度地减少这些偏差。这种一致性有助于保持涂层工艺的质量和可靠性。

工艺控制的重要性

有效的过程控制是与夹具设计相辅相成的另一个重要方面。过程控制包括监控和调整温度、压力和气体流量等各种参数,以确保 CVD 过程顺利、高效地运行。通过严格控制这些变量,制造商可以获得一致的结果,并将缺陷风险降至最低。

总之,夹具设计和 CVD 工艺控制是相互依存的两个方面,它们共同确保了高质量涂层的成功应用。通过精心的夹具设计和严格的工艺控制,制造商可以获得理想的结果,提高涂层部件的性能和使用寿命。

影响 CVD 涂层质量的因素

表面和结构因素

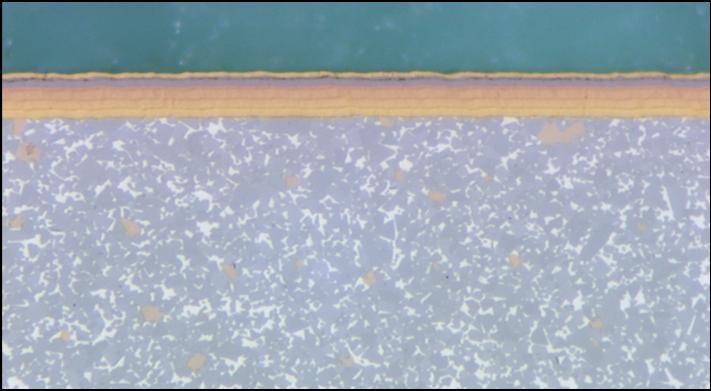

零件表面粗糙度、零件结构和基材表面状况等因素会对化学气相沉积 (CVD) 涂层的均匀性和质量产生重大影响。零件表面粗糙度会造成涂层材料附着不均匀的微环境,导致涂层不均匀。此外,零件的结构复杂,包括螺纹、盲孔和内表面等特征,也会给实现完全覆盖带来挑战。

此外,基材表面的状况也起着至关重要的作用。基体上的任何污染物或不规则物都会阻碍粘合过程,导致涂层附着力和整体质量不佳。清洁和表面处理等前处理过程对于确保基材不含杂质并具有必要的表面特征以实现最佳涂层效果至关重要。

总之,表面粗糙度、零件结构和基底条件之间的相互作用是决定 CVD 涂层工艺成功与否的关键。通过细致的表面制备和仔细考虑零件设计来解决这些因素,可以获得更均匀、更高质量的涂层。

涂层反应速率

在化学气相沉积 (CVD) 过程中,时间、成本和涂层厚度变化之间的平衡至关重要。优化这些因素可确保涂层性能,同时不影响成本和时间效率。CVD 的反应速率受多个参数的影响,包括温度、压力和前驱气体的浓度。这些变量中的每一个都对涂层的最终质量和均匀性起着重要作用。

温度是一个关键因素,因为它直接影响化学反应的速度。温度越高,反应速度越快,沉积速度也越快。但是,过高的温度也会导致基底或涂层材料的热降解,从而影响质量。相反,较低的温度可能会减慢反应速度,增加工艺所需的时间,并有可能增加成本。

反应室中的压力也会影响反应速率。较低的压力可以提高气体分子的平均自由路径,促进更有效的反应,使涂层更均匀。但是,保持低压需要复杂的设备,而且会增加运营成本。

前驱气体的浓度是另一个关键变量。较高浓度的反应物可以提高反应速率,但必须小心控制,以防止形成不必要的副产品或涂层缺陷。精确控制这些浓度对于获得理想的涂层性能至关重要。

总之,要达到最佳的涂层反应速率,需要在温度、压力和前驱气体浓度之间取得微妙的平衡。这种平衡可确保 CVD 工艺既高效又有效,既能提供满足性能要求的高质量涂层,又不会产生不必要的成本或时间延误。

相关产品

- 实验室应用的定制CVD金刚石涂层

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 实验室CVD掺硼金刚石材料

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- HFCVD设备用于拉丝模具纳米金刚石涂层