粉末成型的机理

迁移和大量堆积

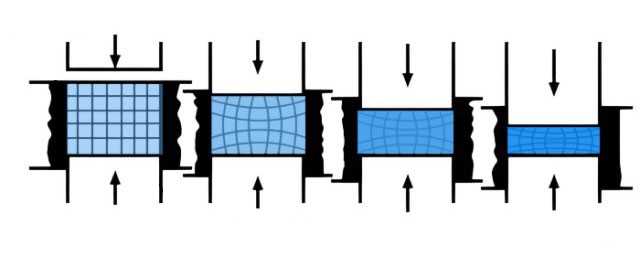

在冷等静压的初始阶段,有一种重要的现象被称为迁移和重物堆积 的重要现象。这一过程的特点是大量位移 颗粒在粉末混合物中发生大量位移。随着颗粒的移动,它们会发生动态的重新排列,这对材料随后的致密化至关重要。

这一阶段的关键机制之一是拱桥效应.这一现象描述了混合物中较小的颗粒如何迁移并沉降到较大颗粒的间隙或孔隙中。这种填充过程并不是随机的,而是受颗粒堆积和密度优化原理的支配。较小的颗粒可以有效地弥合 大颗粒之间的间隙,从而降低材料的整体孔隙率。

拱桥效应对于在压制产品中实现均匀的密度分布尤为重要。通过确保较小的颗粒填满较大颗粒留下的空隙,材料变得更加密实,孔隙更少。这种初始致密化为压制过程的后续阶段奠定了基础,在这些阶段中,将进一步压实和加固。

总之,迁移和重物堆积阶段是冷等静压工艺取得全面成功的基础。它通过优化颗粒分布,并通过拱桥效应减少孔隙率,为最终产品的结构完整性和密度奠定了基础。

局部流动和破碎阶段

随着冷等静压过程中压力的不断升高,最初松散的粉末颗粒会发生显著变形。这一阶段的特点是颗粒在高压下破碎和破裂,这在脆性材料中尤为明显。然而,韧性金属的反应则明显不同,它们表现出塑性变形。

在韧性金属中,塑性变形导致颗粒角峰之间的接触面积增大。接触面积的增加不仅仅是一种表面现象,而是一种结构变化,会形成新的接触点。这些新的接触点至关重要,因为它们有助于后续阶段的加工,在这些阶段中,颗粒开始更有效地交错和结合。

下表总结了脆性材料和韧性材料在这一阶段的主要行为差异:

| 材料类型 | 压力下的行为 | 结果影响 |

|---|---|---|

| 脆性 | 碎裂和断裂 | 结构完整性丧失 |

| 韧性 | 塑性变形 | 接触面积增大,形成新的接触点 |

这一阶段至关重要,因为它为随后的体积压缩阶段奠定了基础,材料在这一阶段开始致密化。

体积压缩阶段

在冷等静压工艺中,体积压缩阶段包括体积压缩阶段 是区分不同材料在压力下行为的关键阶段。与韧性材料不同,脆性材料不会出现体积压缩阶段。这是因为脆性材料(如陶瓷或某些类型的玻璃)缺乏在压力下发生塑性变形的能力。因此,它们不会经历密度显著增加的过程。

而金属等韧性材料的情况则完全不同。在足够大的压力下,这些材料会发生塑性变形,从而使颗粒排列更加紧凑。然而,即使在这种情况下,密度也不会无限增加。相反,在进一步压缩的过程中,密度的提高会出现收益递减的情况。这是由于颗粒重新排列的固有限制以及材料结构所带来的约束。

| 材料类型 | 压力下的行为 | 密度变化 |

|---|---|---|

| 脆性 | 无体积压缩 | 不增加 |

| 韧性 | 塑性变形 | 有限增加 |

了解这些区别对于优化冷等静压工艺至关重要。对于脆性材料,重点应转移到工艺的其他阶段,如局部流动和破碎阶段,其主要目标是实现稳定的结构而不产生显著的密度变化。与此相反,对于韧性材料,体积压缩阶段提供了提高密度的机会,尽管是在一定范围内。

影响冷等静压的因素

粉末特性

冷等静压所用粉末的特性对最终产品的特性有很大影响。雾化粉末 以球形著称,这有助于实现高密度和均匀堆积。这种类型的粉末对于获得稳定和高质量的最终产品尤为有利。

另一方面电解粉 具有出色的成型性,适合复杂的形状和设计。这种成型性的灵活性对于需要复杂几何形状的应用至关重要。

在实际应用中,将大颗粒和小颗粒 在实际应用中,通常会采用大颗粒和小颗粒的组合。这种混合粒度分布有助于用较小的颗粒填充较大颗粒之间的空隙,从而提高最终产品的整体密度并降低孔隙率。这种方法利用了拱桥效应在这种情况下,较小的颗粒会填补较大颗粒产生的空隙,从而使结构更加紧凑和稳定。

| 粉末类型 | 特性 | 应用 |

|---|---|---|

| 雾化粉末 | 球形、高密度 | 稳定、高质量的产品 |

| 电解粉 | 良好的成型性 | 复杂形状和设计 |

| 混合粒度 | 减少孔隙率,提高密度 | 一般成型工艺 |

粉末类型和粒度分布的选择不是随意的,而是根据应用的具体要求精心挑选的,以确保在密度、成型性和最终产品质量方面达到最佳效果。

脱气效果

在冷等静压工艺中,脱气效应包括脱气效应 在确保最终产品的质量和完整性方面起着至关重要的作用。这一过程包括清除粉末混合物中的残留气体,如果不加以解决,残留气体可能会导致裂缝和弹性后效应等缺陷。

要实现有效的脱气,需要采用多种技术。一种常见的方法是真空脱气将粉末混合物置于真空环境中,以抽出任何残留气体。这一步骤至关重要,因为它有助于最大限度地减少最终产品中空隙和瑕疵的形成。

此外,诸如毛毡、滤纸和石墨纸 等材料被有策略地添加到包装中。这些材料有多种用途:它们有助于保持包装的完整性,提供防止污染的屏障,并有助于在压制过程中压力的均匀分布。这些材料的使用对于确保粉末颗粒均匀压实,从而提高成型产品的整体密度和强度尤为重要。

总之,脱气效果是冷等静压工艺的一个关键环节,旨在消除气体夹杂物,确保最终产品的结构完整性。通过采用真空脱气和添加辅助材料等技术,制造商可以显著提高产品的质量和可靠性。

添加剂和润滑剂

在冷等静压(CIP)工艺中,添加剂和润滑剂的合理选择和应用对优化成型工艺起着至关重要的作用。润滑剂润滑剂(如甘油)专门用于减轻颗粒之间的摩擦,从而减少模具和工件之间的附着力。摩擦力的降低有以下几个重要原因:

-

增强颗粒流动性:通过最大限度地减少颗粒之间的阻力,润滑剂有助于颗粒在压制过程中更顺畅地移动和重新定位。这在以下情况下尤为有益迁移和重物堆积阶段 阶段,颗粒之间会发生较大的位移。

-

改善成型性:润滑剂的使用可确保颗粒更自由地流动,这对以下阶段至关重要局部流动和破碎阶段.在此阶段,压力会导致变形和碎裂,而润滑剂的存在有助于防止过度磨损,从而保持材料的完整性。

-

均匀的压力分布:润滑剂有助于在整个工件上均匀分布压力,这对于实现一致的密度和避免局部应力集中至关重要。这在体积压缩阶段在此阶段,目标是获得均匀和高密度的最终产品。

除润滑剂外粘合剂 甘油等,以增强粉末混合物的凝聚力。粘合剂可确保颗粒保持粘合在一起,即使在 CIP 过程中施加的高压下也是如此。这种粘合对于保持生坯的结构完整性至关重要,生坯是粉末压制和最终烧结之间的中间阶段。

在 CIP 工艺中结合使用润滑剂和粘结剂,不仅能提高最终产品的机械性能,还能延长压制操作中使用的模具的使用寿命。通过减少这些部件的磨损,CIP 工艺的整体效率和成本效益都得到了显著提高。

冷等静压成型工艺

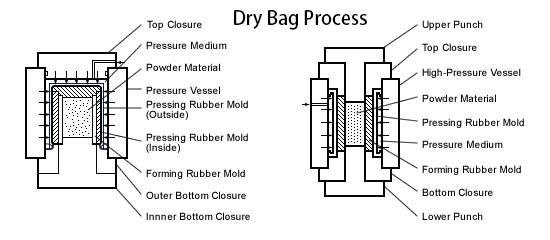

干袋法

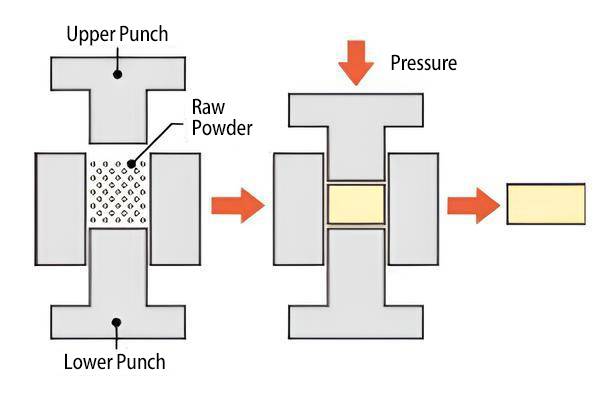

干袋法是冷等静压成型工艺中的一个关键步骤,涉及多个细致的操作,以确保最终产品的完整性和精确性。首先,对粉末进行称重,以保持成分和密度的一致性。然后将粉末填充到指定的包装中,确保粉末分布均匀,防止出现气孔或不一致的情况。

粉末灌装完成后,包装将被仔细密封,以防止在随后的真空脱气过程中出现任何泄漏。然后将密封包装放入高压钢模中,这对于在整个粉末表面施加均匀的压力至关重要。

下一阶段是增加高压缸内的压力。这一步至关重要,因为它将粉末压缩成致密的固体形态。压力要保持一定的时间,以确保完全固化并达到所需的密度。

保持压力后,压力逐渐释放,高压气缸打开。压制好的坯料以固结的形式被小心地从模具中取出。最后一步是测量压制坯料的尺寸,以验证其是否符合要求的规格。这一测量是关键的质量控制措施,可确保最终产品符合设计标准。

测量压制绿板的尺寸

测量压制绿坯尺寸的过程包括几个细致的步骤,每个步骤对于确保最终产品的完整性和准确性都至关重要。第一步是组装和定位模具.这包括精确对齐,以确保模具尺寸的准确性和一致性。然后,对模具表面进行干燥 以去除可能影响压制过程的水分。

接下来是粉末填充 阶段开始。这一步骤要求粉末分布均匀,以实现高密度填充。均匀性可以确保绿色板材的整个结构具有一致的机械性能。粉末均匀分布后,将模具密封 以防止在压制过程中出现任何污染或材料损失。

压制前的最后一步是脱气.这包括清除粉末混合物中的残留空气,以防止最终产品出现空洞或裂缝等缺陷。脱气通常通过真空方法实现,以确保粉末在加压前尽可能致密和均匀。

这些步骤对于冷等静压工艺的整体成功至关重要,有助于生产出高质量、尺寸精确的绿色板材。

相关产品

- 全自动实验室冷等静压机 CIP 冷等静压

- 样品制备真空冷镶嵌机

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 带加热板的自动高温加热液压压机,用于实验室