CVD 技术简介

化学气相沉积的基本原理

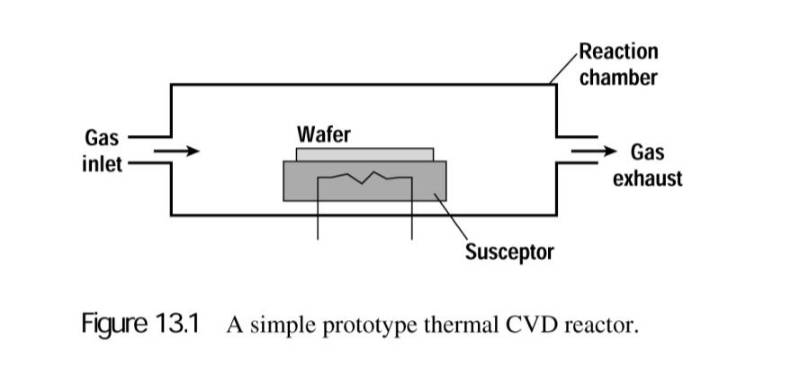

化学气相沉积(CVD)是一种复杂的化学现象,即使用不同物质的薄膜将一种材料精细地沉积到另一种材料上。这一过程通常是将气态原料引入精确控制的反应室。在反应腔内,气体发生一系列化学反应,形成一种新材料,然后沉积到晶片或基底表面。

CVD 的精髓在于它能够操纵化学环境以达到所需的沉积效果。该工艺所涉及的材料通常是挥发性的,以确保它们能随时与基底发生反应,形成预期的沉积物。这种方法不仅用途广泛,而且效率极高,能够生产出各种材料,包括硅、碳、氮化物、碳化物、氧化物,甚至人造钻石。

在 CVD 过程中,不可避免地会产生一些副产品。这些副产品通常以气态形式从反应室中逸出,确保不会干扰沉积过程。在化学气相沉积过程中使用气体作为反应物具有显著的优势,例如能够实现高纯度水平(通常在 99.99% 到 99.999% 之间),以及形成密度接近 100% 的材料。

在半导体领域,CVD 在制造干式半导体器件和沉积非晶硅、硅锗和钨等材料方面发挥着举足轻重的作用。它的多功能性和可靠性使其成为无数应用领域的首选,从合成金刚石的生产到先进涂层和纤维的制造。

化学气相沉积工艺的类型

化学气相沉积(CVD)包含多种工艺,每种工艺都是为满足特定的工业和应用需求而量身定制的。CVD 技术包括

-

常压化学气相沉积 (APCVD):这种方法在大气压力下运行,无需使用真空泵,但与低压方法相比,沉积速率通常较慢。

-

低压化学气相沉积(LPCVD):低压化学气相沉积采用真空泵将气体抽入沉积室,从而实现更均匀的沉积速率并减少气相反应。这种方法对于获得精确一致的薄膜厚度尤为有利。

-

金属有机化学气相沉积(MOCVD):MOCVD 利用有机化合物和氢化物,通过气相外延促进各种化合物半导体的生长,因此对先进半导体应用至关重要。

-

等离子体辅助化学气相沉积(PACVD)或等离子体增强化学气相沉积(PECVD):这些技术可激发气体产生低温等离子体,从而显著提高化学活性,并在较低温度下实现外延生长。

-

激光化学气相沉积(LCVD):激光化学气相沉积利用激光能量激发化学气相反应,有助于在较低温度下沉积薄膜,并对沉积过程进行精确控制。

-

光化学气相沉积(PCVD):PCVD 利用光能引发化学反应,提供了一种独特的薄膜沉积方法,可应用于特殊行业。

-

化学气相渗透 (CVI):化学气相渗透尤其适用于制造复合材料,通过在预成型的多孔基底上渗入活性气体,形成致密的高性能材料。

-

化学束外延(CBE):化学气相沉积(CBE)是将一束聚焦的反应性化学物质照射到基底上,从而实现对薄膜成分和结构的精确控制,以制造先进的半导体器件。

这些不同的化学气相沉积工艺不仅以其操作参数来区分,还以其反应器配置和气体流动方向来区分。例如,许多 CVD 工艺通常采用水平管式反应器,以确保气体有效流向基底,促进均匀沉积。

先进的 CVD 技术

等离子体增强化学气相沉积 (PECVD)

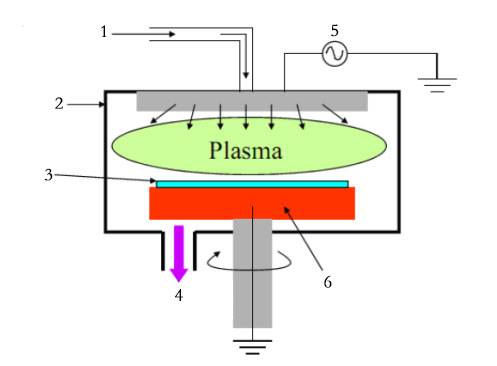

等离子体增强化学气相沉积(PECVD)是化学气相沉积(CVD)技术领域的一大进步。传统的 CVD 方法仅依靠基底温度来驱动化学反应,而 PECVD 则不同,它利用等离子体的力量来增强沉积过程。这种等离子体由激发气体分子产生,可显著提高化学活性,与传统的 CVD 工艺相比,能在更低的温度下形成薄膜。

| 特点 | PECVD | 传统 CVD |

|---|---|---|

| 能量来源 | 等离子体能 | 热能 |

| 处理温度 | 200-400°C | 425-900°C |

| 沉积速率 | 较高 | 较低 |

| 薄膜质量 | 良好的均匀性 | 可变 |

等离子体中的高能电子在激活 CVD 过程中起着至关重要的作用,从而降低了对基底高温的需求。这使得 PECVD 在光学玻璃、硅、石英和不锈钢等对温度敏感的基底上沉积高质量薄膜时尤为有利。使用 PECVD 沉积的常见材料包括氮化硅、非晶硅和微晶硅,所有这些材料都需要精确的控制和均匀的薄膜特性。

通过利用等离子能量,PECVD 不仅降低了加工温度,还提高了沉积速率,使其成为一种适用于各种工业应用的多功能高效技术。这种方法在半导体行业尤其受到青睐,因为它能在降低运营成本和加强过程控制的情况下生产出均匀、高质量的薄膜。

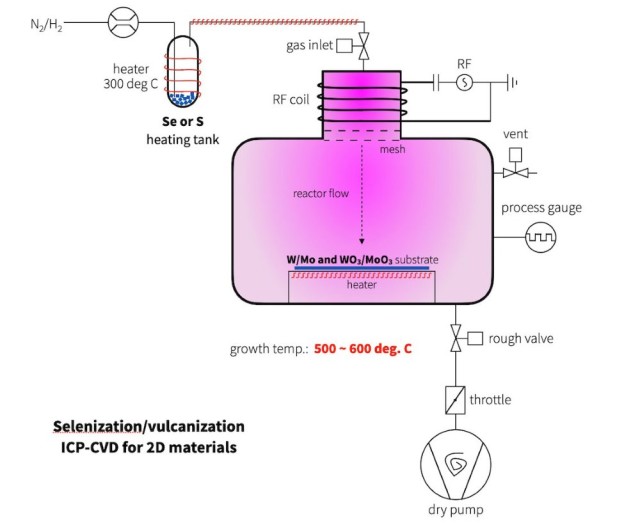

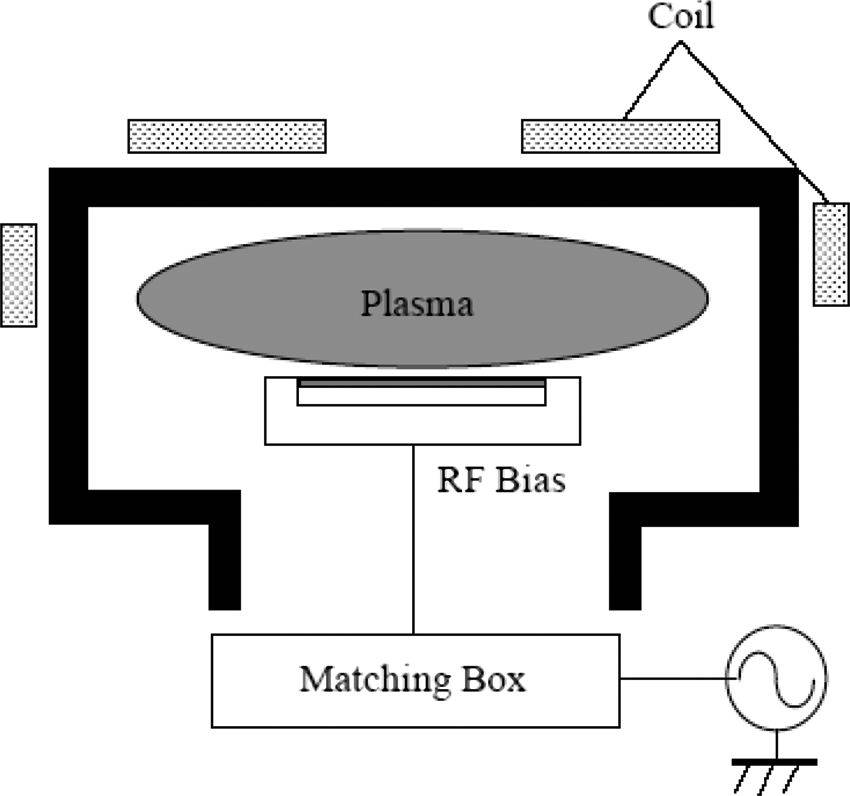

高密度等离子体化学气相沉积(HDP CVD)

高密度等离子体化学气相沉积 (HDP-CVD) 采用电感耦合等离子体 (ICP) 源,与传统的等离子体增强化学气相沉积 (PECVD) 方法相比,可获得更高的等离子体密度和质量。这种先进的技术在较低的沉积温度下运行,对于需要精确控制沉积过程的应用特别有效。

HDP-CVD 的主要优势之一是能够独立调节离子通量和能量,从而显著提高沟槽和孔洞的填充能力,尤其是高纵横比的沟槽和孔洞。这种能力解决了 PECVD 的局限性,因为 PECVD 在填充小于 0.8 微米的窄间隙时,往往会产生夹缝和空洞。

此外,HDP-CVD 的多功能性不仅限于沉积。同一系统可重新配置为电感耦合等离子体反应离子蚀刻(ICP-RIE)工具,提供双重用途能力,这在预算紧张或空间有限的情况下尤为有利。这种双重功能不仅优化了资源利用率,还简化了半导体制造的整体工艺流程。

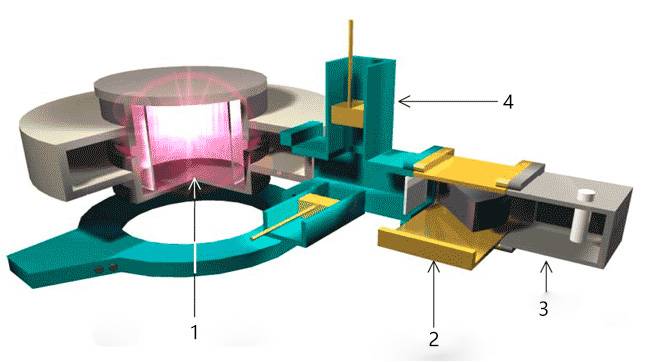

微波等离子体化学气相沉积(MPCVD)

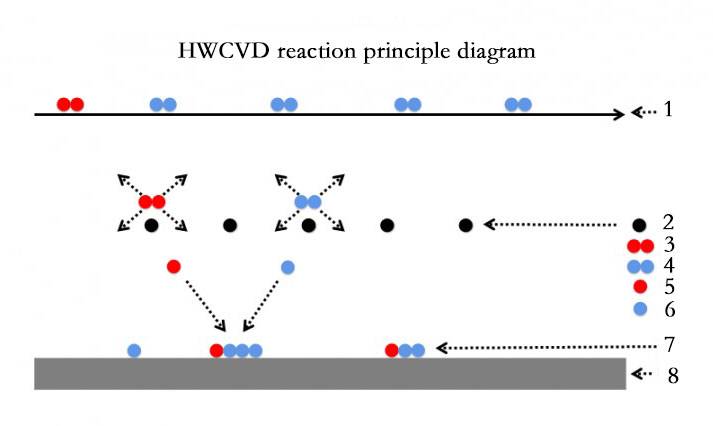

微波等离子体化学气相沉积(MPCVD)是一种用于合成高质量硬质薄膜和大尺寸单晶金刚石的复杂技术。这种方法利用微波辐射在反应腔内产生高能等离子体,从而创造出有利于金刚石形成的环境。等离子体是电子、离子、中性粒子和分子碎片的混合物,其特点是中心电子密度高,向边缘逐渐降低。

MPCVD 背后的主要机制涉及通过电子撞击解离反应气体,如甲烷 (CH₄) 和氢 (H₂) 的混合物。这种解离会在基底附近产生活性碳物质和大量原子/分子氢,从而促进金刚石薄膜的沉积。这一过程的独特之处在于,电子在微波辐射振荡电场的作用下,温度可高达 5273 K,而气体温度相对较低,约为 1073 K,这在低压合成方法中尤为明显。

该工艺常用的微波频率包括 2.45 GHz 和 915 MHz,这些频率经过优化,可确保高效的等离子体生成和稳定的金刚石薄膜生长。MPCVD 反应器内的受控环境与精确的能量输入相结合,可沉积出具有特殊性能的高质量金刚石薄膜,从而使 MPCVD 成为各种工业应用中的首选方法。

微波电子回旋共振等离子体化学气相沉积(ECR-MPCVD)

微波电子回旋共振等离子体化学气相沉积(ECR-MPCVD)是化学气相沉积(CVD)领域的一项尖端技术,它利用了微波和磁场中电子的回旋共振效应。这种方法有助于在真空条件下产生高活性、高密度的等离子体,这对于在相对较低的温度下制备高质量的金刚石薄膜至关重要[^4]。

ECR-MPCVD 的核心机制涉及通过电磁波激发气体分子,通常工作频率为 2450 兆赫。通过调节这些电磁波的能量,可以精确控制分解后的气体粒子的能量和寿命。这种控制对沉积薄膜的形成和表面处理有直接影响,最终会影响金刚石薄膜的结构完整性、性能和稳定性[^4]。

从本质上讲,ECR-MPCVD 不仅提高了等离子体密度,还优化了合成优质金刚石薄膜的必要条件。这种技术对于需要高质量、大尺寸单晶金刚石的应用尤其有利,因为在这种应用中,对等离子体参数和沉积条件的精确控制至关重要。

超高真空化学气相沉积(UHV/CVD)

超高真空化学气相沉积(UHV/CVD)是一种复杂的薄膜技术,可在极低的压力条件下运行,通常低于 10^-6 帕(10^-8 托)。这种方法因其能够生产高质量的亚微米晶体薄膜、纳米结构材料和先进的硅基器件(如高速高频元件和纳米电子器件)而闻名于世。

超高真空/气相化学气相沉积技术开发于 20 世纪 80 年代末,现已成为制造单晶薄膜的基石。与传统的气相外延不同,UHV/CVD 采用低压和低温生长条件。这种方法大大减轻了掺杂源的固态扩散,抑制了外延薄膜的三维生长,使薄膜沉积更可控、更均匀。

石墨烯是可通过超高真空/气相沉积合成的杰出材料之一。UHV/CVD 系统的超高真空环境在此过程中起着至关重要的作用。通过保持低于 10^-6 Pa 的真空度,该系统可有效防止硅基片表面氧化,并最大限度地减少反应气体中的杂质进入生长薄膜。这种纯净的环境对于实现先进电子和光学应用所需的高纯度和结构完整性至关重要。

在超高真空/化学气相沉积过程中,气体传输是通过分子流进行的,这种机制可确保分子碰撞最小化。这种低频率的碰撞排除了气相化学反应,进一步提高了沉积薄膜的质量和均匀性。该工艺涉及一种或多种挥发性前驱体在超高真空条件下与基底相互作用,导致表面反应,形成沉积物。这种技术尤其适用于在高基底表面沉积化学活性单晶薄膜,是半导体行业生产尖端设备不可或缺的技术。

低压化学气相沉积(LPCVD)

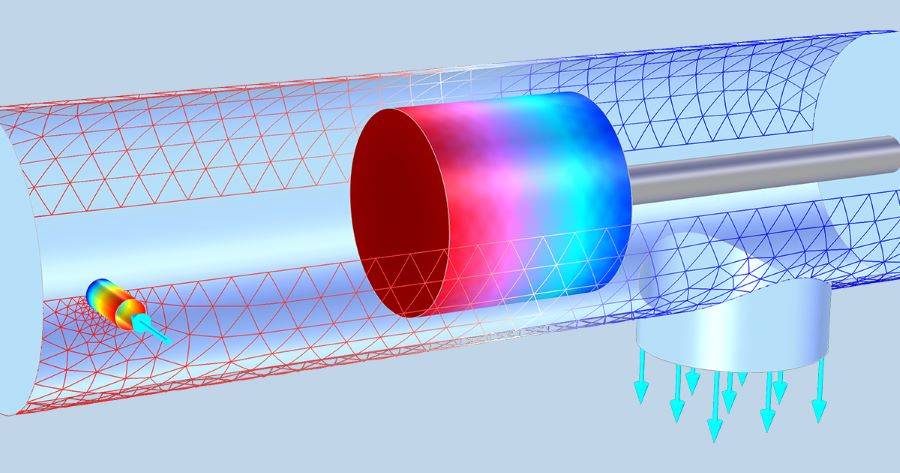

低压化学气相沉积(LPCVD)通过将反应器压力大幅降低至约 133 Pa 或更低的条件下运行,这种条件可显著提高沉积过程的效率。压力的降低营造了一种气体扩散系数和平均自由路径都得到提高的环境,从而改善了沉积薄膜的均匀性。反应腔内气体扩散的增强使薄膜特性(如电阻率和有效填充沟槽的能力)得到更好的控制。

此外,较低的压力环境加快了气体传输速度,使杂质和反应副产物能够迅速从反应区中清除。这种快速清除过程不仅能提高沉积薄膜的整体纯度,还能缓解自掺杂等问题,从而提高沉积过程的质量和效率。此外,LPCVD 无需使用载气,这大大降低了颗粒污染的风险,使其成为高价值半导体行业沉积薄膜的首选方法。

LPCVD 在电阻器、电容器电介质、微机电系统 (MEMS) 和抗反射涂层的生产等应用中尤其具有优势。受控的低压条件与优化的前驱体输送系统相结合,可确保沉积的薄膜表现出卓越的性能,从而使 LPCVD 成为先进半导体制造领域的一项关键技术。

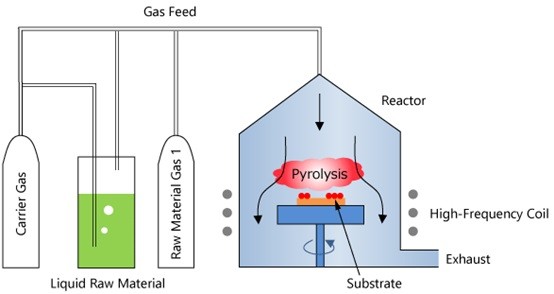

热化学气相沉积(TCVD)

热化学气相沉积 (TCVD) 是一种利用高温催化化学反应的复杂气相生长方法。这种技术在各种 TCVD 技术中都起着关键作用,包括金属有机化学气相沉积 (MOCVD)、氯化物化学气相沉积和氢化物化学气相沉积,所有这些技术都属于热化学气相沉积的范畴。

TCVD 可根据其化学反应的性质进一步分类:

-

化学传输法:在这种方法中,形成薄膜的物质与源区域的另一种固体或液体物质发生反应,生成气体。然后,这种气体被输送到特定温度下的生长区,在那里发生逆向热反应,生成所需的材料。正向反应代表运输过程中的热反应过程,而逆向反应则代表晶体生长过程中的热反应过程。

-

热解方法:这种方法是将某些含有薄膜元素的挥发性物质运送到生长区域。在这里,这些物质发生热分解反应,生成所需的材料。这种方法的生长温度通常在 1000-1050 摄氏度之间。

高温化学气相沉积技术的多功能性和精确性使其成为半导体和薄膜沉积行业不可或缺的工具,为创造高质量、结构合理的材料提供了一个强大的平台。

高温化学气相沉积 (HTCVD)

高温化学气相沉积 (HTCVD) 是碳化硅晶体生长过程中不可或缺的技术,这一过程需要极高的温度才能达到预期效果。在这种方法中,碳化硅晶体是在一个封闭的反应器中培养的,外部加热受到严格控制,以保持反应室的温度在 2000°C 至 2300°C 之间。这种高温环境对基底材料表面发生的复杂化学反应至关重要。

HTCVD 过程可分为几个关键步骤:

-

引入混合反应气体:工艺开始时,首先将精确混合的反应气体引入反应器。这种混合气体旨在促进晶体生长所需的化学反应。

-

高温分解:反应气体到达基底表面后,会在反应器内的极端温度下发生分解。这种分解是为后续化学反应奠定基础的关键步骤。

-

表面化学反应:分解后的反应气体会在基底表面发生一系列化学反应。这些反应是形成固态晶体膜的原因,也是碳化硅晶体的基础层。

-

晶体膜的生长:随着固态产物不断脱离并远离基底表面,新鲜的反应气体被引入以取代固态产物。这种持续的气体流动可确保晶体膜层稳定、均匀地生长。

-

热力学和气体传输:HTCVD 工艺的成功取决于热力学和气体传输机制之间的相互作用。这些因素决定了反应气体与基底相互作用的有效性,以及如何有效地去除固体产物,使其继续生长。

HTCVD 所涉及的高温不仅能提高化学反应的速度,还能确保形成高质量的结晶薄膜。这使得中温化学气相沉积技术成为需要坚固和高性能材料的应用领域的关键技术,例如在半导体行业,碳化硅因其卓越的热性能和电性能而备受推崇。

中温化学气相沉积(MTCVD)

中温化学气相沉积 (MTCVD) 是硬质合金工具行业硬质涂层工艺中的一项关键技术。这种方法有助于提高切削工具的耐用性和性能,特别是在高速、高效切削应用中。MTCVD 能够在 700°C 至 900°C 的温度范围内沉积坚固的涂层,因此成为解决合金钢重切削和干切削等高要求加工操作中刀具寿命低难题的首选。

MTCVD 工艺具有特定的操作参数:沉积温度通常为 700°C 至 900°C,沉积反应压力保持在 2X10³ Pa 和 2X10⁴ Pa 之间。工艺中使用的主要反应气体是 CH₃CN、TiCl₄ 和 H₂ 的混合物,气体比例通常为 0.01:0.02:1。沉积时间从 1 小时到 4 小时不等,取决于所需的涂层厚度和性能。

MTCVD 成功地融入了主要硬质合金工具制造商的生产线,这凸显了它在行业中的重要地位。通过将 MTCVD 与高温化学气相沉积 (HTCVD) 相结合,这些公司开发出了新型超硬质合金涂层材料,有效缓解了高强度加工环境下刀具寿命低的问题。这种双管齐下的方法引起了广泛关注,并使涂层硬质合金工具行业取得了重大进展,显示出显著的实际效果。

总之,MTCVD 是硬质合金刀具行业的一项关键技术,为提高刀具在高强度加工条件下的耐用性和性能提供了可靠的解决方案。其精确的操作参数和成功的工业应用凸显了其在现代制造工艺中的重要性。

金属有机化学气相沉积(MOCVD)

金属有机化学气相沉积 (MOCVD) 是一种复杂的外延生长技术,为化合物半导体的制造带来了革命性的变化。这种方法利用气相外延工艺,将 III 族和 II 族元素的有机化合物以及 V 族和 VI 族元素的氢化物作为主要源材料。这些材料被引入反应室,经过热分解后在基底上形成单晶薄层。

MOCVD 的多功能性体现在它能够生长各种化合物半导体,包括 III-V 和 II-VI 材料,以及它们的多层固溶体。该工艺对于制造复杂的异质结构、超晶格材料和量子阱结构尤为有利,而这些结构对于先进的半导体器件至关重要。

MOCVD 的主要优势之一是可以精确控制沉积层的成分和掺杂浓度。通过精确调节气体源的流速和开/关时间,MOCVD 能够生长出具有特定性能的超薄层。此外,反应腔内的快速气流可迅速调整多种化合物的成分,最大限度地降低记忆效应的风险,并确保不同层之间的界面清晰。

与其他外延生长技术相比,MOCVD 因其处理多种材料的能力和生产高质量复杂半导体结构的适应性而脱颖而出。这使其成为半导体行业开发新一代电子和光电设备不可或缺的工具。

激光诱导化学气相沉积(LCVD)

激光诱导化学气相沉积(LCVD)是一种复杂的薄膜沉积方法,它利用激光束的光子能量来激发和促进化学气相反应。在此过程中,激光束的能量分解气相中的分子,激活原子,从而在基底上形成薄膜。与传统的化学气相沉积(CVD)相比,这种技术明显降低了基底温度,防止了基底内杂质分布的破坏,并能在无法承受高温的基底上合成薄膜。与等离子气相沉积法不同,低温气相沉积避免了高能粒子辐照造成的破坏,从而提高了沉积薄膜的质量和完整性。

LCVD 通过聚焦激光束产生的热量局部分解试剂气体,从而在基底上沉积金属和陶瓷。激光加热的局部特性允许通过相对于基底移动聚焦激光束来实现精确制图和直接写入功能。这种局部加热的关键优势在于可实现更精细的分辨率和更可控的沉积图案。

LCVD 又分为两种主要类型:光解和热解。在光解 LCVD 中,聚焦激光束的能量被试剂气体吸收,导致试剂气体分解,随后固体原子或分子沉积到基底上。此工艺中使用的激光波长取决于材料,典型应用包括紫外激光,如 Ar+、ArF 和 KrF。然而,激光能量的吸收可能会沿着光束路径延伸,而不是局限于焦点,这可能会降低分辨率并增大特征尺寸。

相反,热解 LCVD 是指激光束照射基底上需要沉积材料的特定位置。这种照射会局部提高基底温度,引发气体分解并形成固体层。热解 LCVD 中使用的典型激光器包括 CO2 和 Nd:YAG 等连续波红外激光器。这种方法中的局部加热可实现更精细的分辨率,最小可达到 5 μm,因此特别适用于需要高精度和详细图案的应用。

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 多区域CVD管式炉 化学气相沉积腔体系统设备

- 实验室应用的定制CVD金刚石涂层