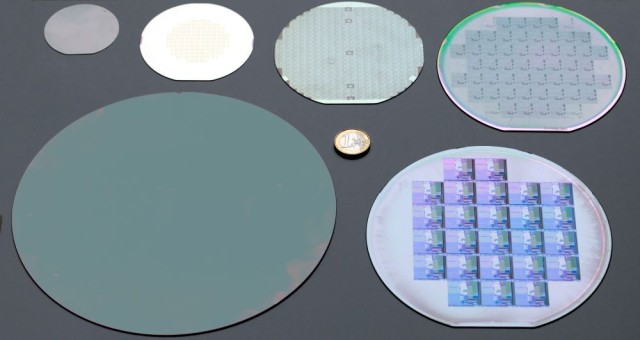

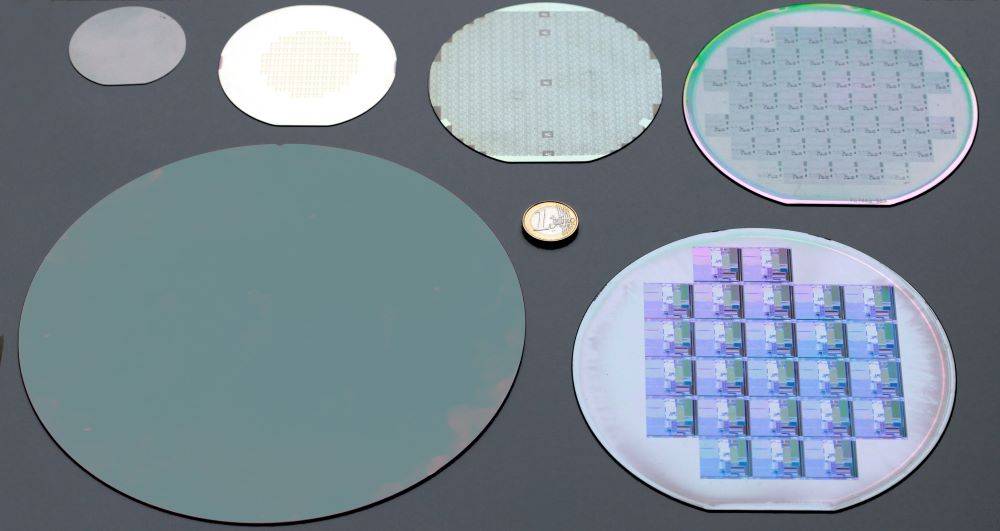

大尺寸晶圆介绍

市场进入和成本节约

从 156.75 毫米到 166 毫米不等的大尺寸晶片的出现对太阳能电池制造业产生了重大影响。这些大尺寸硅片,尤其是 M6 型硅片,在电池制造和模块封装过程中都能节省大量成本。M6 硅片的主要优势之一是其工艺时间与早期的 M2 硅片相当,从而降低了制造成本。

| 晶片类型 | 工艺时间 | 成本节约 |

|---|---|---|

| M2 | 高 | 中等 |

| M6 | 与 M2 类似 | 显著 |

M6 硅片的推出不仅简化了制造流程,还提高了太阳能电池生产的整体效率。效率的提高至关重要,因为它直接有助于降低太阳能的每瓦成本,使太阳能在能源市场上更具竞争力。

此外,采用大尺寸硅片也符合提高效率和降低生产成本的行业趋势。随着 2019 年新生产线的设计能够适应这些大尺寸硅片,该行业有望进一步降低生产成本,从而加快实现光伏发电平价上网的步伐。

总之,大尺寸硅片,尤其是 M6 硅片进入市场代表了太阳能电池制造领域的关键转变,可切实节约成本,为实现更高效、更具成本效益的太阳能解决方案铺平道路。

对光伏平价上网的影响

采用大尺寸电池生产是实现光伏发电平价上网的关键一步。向更大硅片(如中环生产的边长为210毫米的M12硅片)过渡可显著降低生产成本。这一转变不仅是技术升级,也是一项战略举措,与行业更广泛的成本效益目标相一致。

2019 年推出的新生产线专为适应这些更大的晶圆而设计,确保设备与增大的尺寸兼容。这种兼容性至关重要,因为它可以实现更平稳的过渡,并最大限度地减少生产过程中的中断。M12 晶片尤其突出,因为它们能够进一步降低生产成本,使太阳能与传统能源相比更具竞争力。

通过大尺寸硅片生产实现的成本降低是多方面的。其中包括节省材料用量、提高电池生产效率以及简化模块封装流程。例如,M6 电池工艺时间与 M2 晶圆相当,有助于降低制造成本。这种效率不仅降低了每瓦成本,还加快了实现光伏平价的时间表,即太阳能在没有补贴的情况下具有成本竞争力。

总之,将大尺寸硅片集成到生产流程中是太阳能行业的一个变革性发展。它不仅拉近了光伏发电平价的距离,还为未来的创新和成本降低奠定了基础,确保太阳能在全球能源市场上仍然是一个可行且具有竞争力的选择。

现有设备面临的挑战

设备兼容性问题

现有设备在处理大尺寸硅片时可能面临严重的兼容性问题。从传统晶圆尺寸向更大尺寸(如 M6(166 毫米)和 M12(210 毫米)晶圆)的转变需要大量的技术升级和创新突破。这些升级不仅仅是渐进式的,而是需要重新思考当前的制造工艺和设备能力。

例如,传统的 PECVD(等离子体增强化学气相沉积)设备对降低表面反射率和增强光吸收至关重要,必须加以改造,以适应这些晶圆的更大尺寸。这种调整不仅包括扩大设备的物理尺寸,还包括优化工艺参数,以确保在扩大的表面区域均匀镀膜。

此外,硅晶片尺寸的增大还要求对射频电源、气流系统和温度控制机制等辅助组件进行修改。这些变化对于保持沉积工艺的质量和效率至关重要,而沉积工艺对于太阳能电池的性能至关重要。

总之,向大尺寸晶片过渡是一项复杂的挑战,需要全面的技术进步和设备改造,以确保兼容性和最佳性能。

PECVD 设备改造

管式 PECVD 设备在 M6 和 M12 硅片涂层中发挥着关键作用,尤其是在光伏电池制造中。该工艺对于最大限度地降低表面反射率,从而提高晶片的整体光吸收率至关重要。PECVD 技术包括在晶片表面沉积薄膜,这不仅能减少反射,还能改善半导体材料的电气性能。

PECVD 工艺首先将基底(通常是硅晶片)置于沉积室中。沉积室中有两个平行电极:一个接地电极和一个射频激励电极。硅烷 (SiH₄) 和氨气 (NH₃) 等前驱气体与氩气 (Ar) 或氮气 (N₂) 等惰性气体混合,以调节沉积过程。这些气体通过喷淋头装置引入腔室,确保在基底上均匀分布。

启动时,电极之间的放电会点燃等离子体,产生热能,推动薄膜生长所需的化学反应。等离子体中的高能电子与前驱气体分子碰撞,然后向基底传播。在这里,它们发生反应并被吸收到表面,形成所需的薄膜。这些反应的副产品随后被抽走,完成沉积循环。

PECVD 系统在现代半导体制造中不可或缺,具有显著的优势,如出色的薄膜均匀性、低温处理能力和高产能。这些系统应用广泛,包括制造微电子器件、光伏电池和显示面板。随着对先进电子设备的需求不断升级,PECVD 系统在半导体行业的重要性预计将进一步提高。

PECVD 设备类型和优势

管式与板式 PECVD

管式 PECVD 具有启动率高、维护周期长、退火和钝化效果好等优点。在制备反向钝化薄膜的新生产线中,这种配置尤其受到青睐。管式设置可实现高效的气体分布和均匀的薄膜沉积,这对于保持薄膜密度和纯度至关重要,尤其是在器件制造工艺中热预算减少的情况下。

与炉驱动工艺相比,管式 PECVD 利用等离子体在基底温度明显降低的情况下获得优质薄膜。这种方法不仅减少了对高温工艺的需求,还能确保前驱体和反应气体在等离子体中有效分离,从而提高沉积薄膜的整体均匀性和质量。

管式 PECVD 中常见的平行板反应器设计采用了一个供电的上电极来产生等离子体。这种设置与精心设计的喷淋头相结合,可确保气体在基底上均匀分布,从而提高沉积薄膜的均匀性。这种精心的配置对于获得现代半导体制造所需的高质量薄膜至关重要。

此外,新生产线对管式 PECVD 的青睐也凸显了它在处理日益增长的大尺寸硅晶片需求方面的适应性和有效性。随着行业向大尺寸硅片发展,以降低生产成本和提高效率,管式 PECVD 成为保持薄膜沉积和钝化工艺高标准的关键技术。

产能和工艺集成

单管 PECVD 系统的产能大幅提升,使生产工艺更加高效、更具可扩展性。产能的提高在先进工艺的集成方面尤为显著,例如背面二合一 PECVD 设备。这种创新装置不仅简化了生产工作流程,还提高了沉积薄膜的质量。

这一领域的关键进步之一是在单一工艺中集成了氧化铝和氮化硅薄膜。这种整合减少了所需步骤的数量,从而降低了生产时间和成本。双膜沉积工艺经过精心设计,可确保两种薄膜的高精度和均匀性,这对保持最终产品的完整性和性能至关重要。

| 特点 | 优势 |

|---|---|

| 产能提高 | 提高产量,减少生产瓶颈。 |

| 二合一 PECVD 设备 | 简化流程,减少设置和操作的复杂性。 |

| 薄膜集成 | 提高薄膜质量和一致性,这对设备性能至关重要。 |

PECVD 技术的快速发展不仅是为了提高产能,也是为了优化工艺,以满足大尺寸硅晶片的需求。随着行业向 M6 和 M12 等更大尺寸硅片的转变,对高效集成 PECVD 解决方案的需求变得至关重要。这些先进技术可确保设备能够处理表面积增大和复杂性增加的大型晶圆,同时保持高标准的质量和生产率。

具体挑战和解决方案

石英管尺寸限制

在装载单个石英管时,石英管的尺寸是一个很大的限制,特别是在为大尺寸硅晶片设计的 PECVD 工艺中。产生这种限制的原因是石英管的内部尺寸限制了单管可容纳的硅片数量。为了应对这一挑战,已经提出了几种策略性解决方案。

一种有效的方法是优化石墨舟的配置,石墨舟是在 PECVD 过程中用于容纳晶片的载体。通过减少每个石墨舟装载的晶片数量,就有可能在不影响工艺效率的情况下将晶片装入石英管内。这种方法可确保晶片有足够的间距,并能均匀地镀上所需的薄膜。

另一种解决方案是修改石墨舟本身的结构。石墨舟设计的创新可以促进晶片更好地对齐和间隔,从而更有效地利用石英管内的可用空间。这些修改可以包括改变石墨舟的形状、尺寸,或加入额外的支撑结构,以便在不使石英管过于拥挤的情况下牢牢固定晶片。

| 解决方案 | 说明 |

|---|---|

| 减少每个晶片舟的晶片数量 | 减少每个石墨舟装载的晶片数量,以适应石英管的尺寸。 |

| 修改石墨舟结构 | 创新石墨舟的设计,优化晶片在石英管内的排列和间距。 |

这些调整不仅有助于克服石英管尺寸带来的限制,还有助于保持 PECVD 涂层工艺的质量和均匀性。通过实施这些解决方案,制造商可以继续利用管式 PECVD 的优势来生产大尺寸晶片,确保设备在面对不断发展的技术需求时仍能保持适应性和效率。

温区长度限制

随着石墨舟尺寸的扩大以适应更大的晶片,温度区的长度也必须增加。这种延长对于确保整个石墨舟均匀受热至关重要,这对于保持薄膜沉积的一致性和防止热梯度降低沉积层的质量至关重要。由于温度区域较长,因此有必要引入额外的温度控制点,以有效管理加热过程。

这些控制点沿着温度区的长度战略性地布置,以实时监控和调整温度。每个控制点都配有传感器,可向系统提供反馈,从而进行精确调节,确保温度保持在最佳范围内。这种精确度对于沉积高质量薄膜至关重要,而高质量薄膜对于降低表面反射率和提高晶片的光吸收率至关重要。

此外,温度区长度的增加也会影响 PECVD 系统的整体热管理。系统的设计必须能够处理额外的热负荷,而这在保持均匀温度分布的限制条件下是一项挑战。此外,还需要确保温度控制点同步,防止出现局部过热或加热不足的情况,从而影响沉积薄膜的均匀性。

总之,要扩大石墨舟的尺寸以适应更大的晶片,就必须相应增加温度区的长度。这一要求促使我们需要更先进的温度控制机制,包括增加多个控制点,以确保整个石墨舟的均匀加热和高质量薄膜的成功沉积。

配套组件升级

射频电源、气体流速和干泵等关键部件的升级对于管式 PECVD 系统适应大型晶片的要求至关重要。这些改进对于保持最佳性能和确保沉积过程在更大晶片尺寸上的一致性至关重要。

必须增加射频电源以产生更高的射频电流,这是维持沉积过程所需的等离子放电所必需的。射频功率的增加与晶片的尺寸成正比,因为较大的晶片需要更多的能量来维持相同的等离子密度和均匀性。此外,还必须调整反应气体的流速,以确保较大晶片表面的气体分布保持一致。这种调整对于实现均匀的薄膜厚度和质量至关重要。

此外,随着系统容积随着晶片的增大而增大,干泵的选择也变得更加重要。干泵可确保真空环境保持稳定且不含污染物,这对薄膜的高质量沉积至关重要。将这些升级结合起来,可确保 PECVD 系统在不影响沉积薄膜质量的情况下,应对更大晶圆的更高要求。

结论和未来展望

大尺寸晶片的重要性

大尺寸晶片在降低晶体硅电池行业成本方面起着关键作用。从传统硅片尺寸向 M6 和 M12 等更大尺寸硅片的过渡带来了一系列新的挑战,需要对当前的制造工艺进行彻底的重新评估和调整。

采用更大尺寸晶圆的主要优势之一是可以大幅降低电池制造和模块封装的成本。例如,直径为 166 毫米的 M6 硅片的加工时间与旧的 M2 标准相当,从而降低了总体制造成本。同样,边长 210 毫米的 M12 硅片通过优化材料使用和减少浪费,进一步提高了成本节约效益。

然而,将这些较大的晶片集成到现有生产线中并非没有障碍。设备兼容性成为一个关键问题,因为传统机器的设计可能无法处理 M6 和 M12 晶圆增加的尺寸和重量。这就需要技术升级和创新解决方案,以确保无缝集成和运行。

PECVD(等离子体增强化学气相沉积)设备对提高光吸收率和降低表面反射率至关重要,因此对其进行改造至关重要。特别是管式 PECVD 系统,必须进行改装,以适应更大的晶片尺寸。这包括调整石英管尺寸、温区长度以及射频电源和气流系统等辅助组件。

| 挑战 | 解决方案 |

|---|---|

| 设备兼容性 | 技术升级 |

| 石英管尺寸限制 | 修改石墨舟结构 |

| 温度区长度限制 | 增加温度控制点 |

| 辅助元件升级 | 增强射频功率和气流系统 |

这些调整不仅解决了大型晶圆带来的直接挑战,还为行业未来的进步铺平了道路。通过投资这些升级,制造商可以充分利用大尺寸晶圆的潜力,最终实现更高效、更具成本效益的生产流程。

行业影响与发展

向 M6(166 毫米)和 M12(210 毫米)等大尺寸硅晶片过渡需要对设备和工艺进行重大调整,特别是在等离子体增强化学气相沉积 (PECVD) 领域。随着太阳能产业努力提高成本效益和产量,PECVD 技术的作用变得越来越重要。管式 PECVD 尤其面临着双重挑战,既要提高产能,又要确保与这些大型晶片格式兼容。

为了有效服务和推动行业发展,管式 PECVD 必须进行几项关键升级。这些升级包括扩大石英管的尺寸以适应更大的晶片载荷,优化温度区的长度以确保均匀的涂层,以及提高射频电源和气体流速以管理增加的晶片表面积。这些改造对保持高标准的薄膜质量和生产效率至关重要,而这对太阳能产业的持续发展至关重要。

此外,采用大型硅片不仅仅是扩大规模的问题,还涉及到对当前制造模式的全面重新评估。该行业不仅要在设备设计方面进行创新,还要在工艺整合方面进行创新,例如使用结合氧化铝和氮化硅薄膜的背面二合一 PECVD 设备。这种整合不仅能简化生产流程,还有助于降低总体成本,提高效率,而这正是大型晶片所承诺的。

从本质上讲,管式 PECVD 对大尺寸硅片的适应是整个行业向更高效、可扩展和高成本效益太阳能技术转变的一个缩影。随着这些适应性的确立,它们不仅将解决当前的挑战,还将为太阳能生产的未来创新铺平道路。

相关产品

- 倾斜旋转等离子体增强化学气相沉积PECVD设备管式炉

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长