真空感应炉的特点和应用

历史背景和早期应用

真空感应炉的诞生可追溯到 1917 年的德国,标志着冶金创新的关键时刻。这项开创性的技术最初是为了应对飞机和火箭发动机金属熔炼的复杂挑战,因为这些材料需要无与伦比的纯度和强度。早期熔炉提供的真空环境可以精确控制化学反应,这对生产高性能合金至关重要。

真空感应炉在发展初期主要用于新兴的航空航天工业。当时,人们急需能够承受极端条件的轻质而坚固的材料,真空感应炉应运而生,成为满足这些严格要求的解决方案。通过将熔化过程与大气污染物隔离,工程师们可以获得飞机和火箭发动机可靠运行所需的高纯度金属。

真空感应炉的早期应用不仅凸显了其潜力,也为其未来的发展奠定了基础。随着技术的发展,其应用范围也在不断扩大,最终超出了航空航天领域,涵盖了众多行业,每个行业都受益于真空感应熔炼所带来的独特优势。

广泛应用于各行各业

真空感应熔炼炉(VIM)已成为众多高科技行业不可或缺的工具,尤其是在材料纯度和精度要求极高的行业。其应用范围从航空航天和国防到核能和电子,每种应用都受益于 VIM 炉的独特能力。

在航空航天业,VIM 炉对于生产可承受极端条件的高性能合金和特种钢至关重要。这些材料用于制造飞机发动机、结构部件和航天器部件,其可靠性和耐用性是不容置疑的。在受控真空环境中熔化和精炼金属的能力可确保最终产品符合严格的质量标准。

同样,在国防领域,VIM 炉在导弹和火箭的生产中发挥着关键作用。所生产金属的精度和纯度对于确保这些高风险系统的功能性和安全性至关重要。真空环境可防止大气中的气体污染,否则会削弱部件的结构完整性。

核能应用也在很大程度上依赖 VIM 炉来制造能够承受反应堆内恶劣条件的材料。反应堆部件(如燃料包壳和结构材料)的生产要求金属具有极高的纯度和抗辐射损伤能力。VIM 炉可对熔化过程进行必要的控制,以实现这些特性。

在电子工业中,VIM 炉用于生产制造半导体和其他敏感电子元件不可或缺的合金和特种钢。高纯度和精确控制金属化学成分的能力对于确保这些元件的性能和可靠性至关重要。

| 行业 | 关键应用 | 使用 VIM 炉的好处 |

|---|---|---|

| 航空航天 | 飞机发动机、航天器部件 | 高可靠性、耐用性和纯度 |

| 国防 | 导弹、火箭 | 精度、安全性和结构完整性 |

| 核能 | 反应堆部件 | 纯度、抗辐射损伤 |

| 电子产品 | 半导体、电子元件 | 高纯度、精确的化学控制 |

真空感应熔炼炉在这些行业中的广泛应用凸显了其在推动技术进步、确保关键系统安全和效率方面的重要性。

真空感应熔炼的优势

真空感应熔炼(VIM)具有多种明显优势,是各种高精度金属加工行业的首选方法。最显著的优势之一是消除气体.在极低的压力(通常约为 0.000001 个大气压)下,原材料熔化时的不良气体和可能有害的挥发性元素会被有效去除。这一过程可确保最终产品不含可能降低其质量和性能的污染物。

此外,VIM 还能对化学成分的特殊控制.由于没有大气,因此可以对熔融金属中的活性元素进行精确和可重复的控制。这种控制水平对于制造具有特定性能的合金、确保生产的一致性和满足严格的行业标准至关重要。

另一个关键优势是卓越的过程控制 VIM 提供的卓越工艺控制。对压力、温度和感应搅拌的独立控制创造了一个适应性极强的环境。这种适应性允许开发专门针对合金成分和所需最终特性的熔融工艺。对这些参数进行微调的能力可确保每批金属都能满足其预期应用所需的精确规格。

总之,真空感应熔炼具有消除气体、精确化学控制和卓越工艺适应性等优点,是材料纯度和一致性要求极高的行业不可或缺的技术。

真空感应熔炼工艺

真空熔炼、精炼和合金化

在真空环境中熔化、精炼和合金化金属的工艺具有众多冶金优势。在通常为 10^-1 至 10^-4 毫巴的真空条件下操作,可确保无氧环境。这种环境大大限制了非金属氧化物夹杂物的形成,防止了活性元素的氧化,从而保持了金属的纯度。

在真空熔炼过程中,由于没有保护渣盖,减少了熔渣污染或钢锭中夹杂物的风险。这种方法还有利于精确调整合金成分和熔体温度,实现非常接近的成分公差和低气体含量。此外,真空条件有利于去除具有高蒸汽压和溶解气体(如氧、氢和氮)的不需要的微量元素。

真空熔炼的主要优点之一是能够在不损失大量活性合金元素的情况下对金属进行脱碳处理。这对高合金钢和超级合金尤其有利,因为在这些材料中,极低的碳含量对防止碳化物的形成和提高焊接性至关重要。在一氧化碳分压降低的情况下,一氧化碳反应的压力依赖性确保了这种脱碳工艺的效率和效果。

真空熔炼系统也可通过蒸发去除微量元素。由于熔体上方不存在气相,因此蒸汽不会相互影响而逸出,从而提高了最终产品的纯度。对熔化过程的严格控制确保了所生产的金属和合金具有最高的质量,适合航空航天、核能和电子行业的苛刻应用。

在高温合金生产中的作用

真空熔炼方法在高温合金生产中发挥着关键作用,可显著提高合金的性能特征。通过在受控真空环境中工作,这些方法不仅能提高合金的最高工作温度,还能确保其在极端条件下的结构完整性和使用寿命。

例如,在航空航天和国防领域,变形高温合金对于制造涡轮叶片、发动机部件和结构元件等必须承受高温高压的部件至关重要。真空熔炼工艺严格控制了金属中的氧、碳、氮和杂质含量,从而增强了金属的高温强度和耐腐蚀性。这种精度对飞机发动机、燃气轮机和火箭推进系统的可靠性和效率至关重要。

同样,用于生产涡轮叶片和涡轮盘等复杂零件的铸造高温合金也从真空熔炼中受益匪浅。这种技术可确保金属的流动性和凝固参数达到最佳状态,最大限度地减少气孔和缩孔等缺陷。因此,铸件具有卓越的精度和质量,能够满足高性能应用的严格要求。

总之,真空熔炼方法在高温合金生产中是不可或缺的,它能在温度公差、结构强度和整体材料质量方面提供必要的改进。

真空感应熔炼炉的设备结构

主要部件

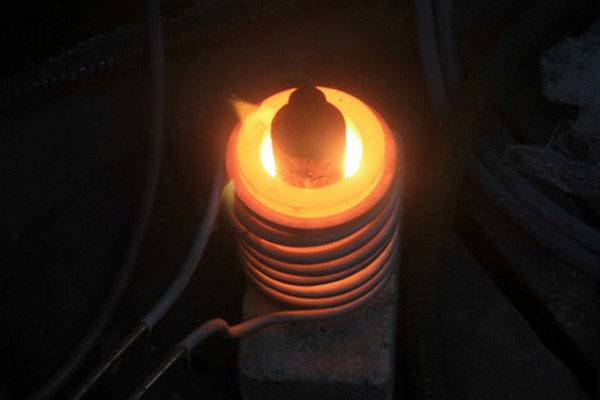

真空感应熔炼炉是一种精密设备,由多个关键部件组成,每个部件在熔炼过程中都发挥着重要作用。炉炉壳 作为保护性外壳,确保真空环境的完整性。内部是感应器 产生感应加热所需的磁场,直接影响熔化过程的效率和控制。坩埚坩埚 通常由可承受高温和化学反应的材料制成。

为方便熔化金属的浇注,熔炉包括一个倾斜装置可精确控制坩埚的角度。此外,还有一个铸锭模具装置 可在熔融金属冷却时将其制成铸锭。电源通过一个专用的供电装置确保稳定和持续的能源供应。最后,一个水冷系统 对管理热负荷和防止熔炉部件过热至关重要。

上述每个组件都经过精心设计和集成,以确保真空感应熔炼工艺的顺利运行,从而提高其在各种工业应用中的效率和可靠性。

设计注意事项

在设计真空感应熔炼炉时,必须考虑几个关键因素,以确保最佳性能和安全性。最重要的问题之一是防止真空放电,因为真空放电会导致灾难性故障。这就要求进行细致的密封,并使用能够承受真空条件严酷考验的优质材料。

此外,所有带电体的绝缘也至关重要。这需要使用专门的绝缘材料,这些材料既能在高压条件下保持其完整性,又能抵抗热降解。适当的绝缘不仅能确保操作安全,还能提高电气元件的效率。

另一个关键的设计环节是电感器。电感器必须没有尖角或毛刺,否则会导致局部发热和潜在故障。光滑圆润的边缘能更均匀地散发热量,降低机械故障的风险。对感应器设计细节的关注对于保持炉子的使用寿命和性能至关重要。

| 设计考虑因素 | 重要性 |

|---|---|

| 避免真空放电 | 防止灾难性故障,确保操作安全。 |

| 绝缘电体 | 通过保持绝缘完整性来提高安全性和效率。 |

| 平滑的电感器设计 | 降低机械故障风险,确保热量均匀分布。 |

这些设计考虑因素不仅仅是技术细节,而且是真空感应熔炼炉成功运行的基础。