简介

在金属纯度决定产品寿命的行业--从喷气发动机到核反应堆--真空感应熔炼(VIM)已成为黄金标准。本文通过航空航天和能源行业的实际应用,为您揭开真空感应熔炼在减少缺陷、提高运行效率和可扩展性方面的优越性的神秘面纱。无论您是在评估冶金方法,还是在优化现有系统,VIM 对关键任务合金来说都是不可或缺的。

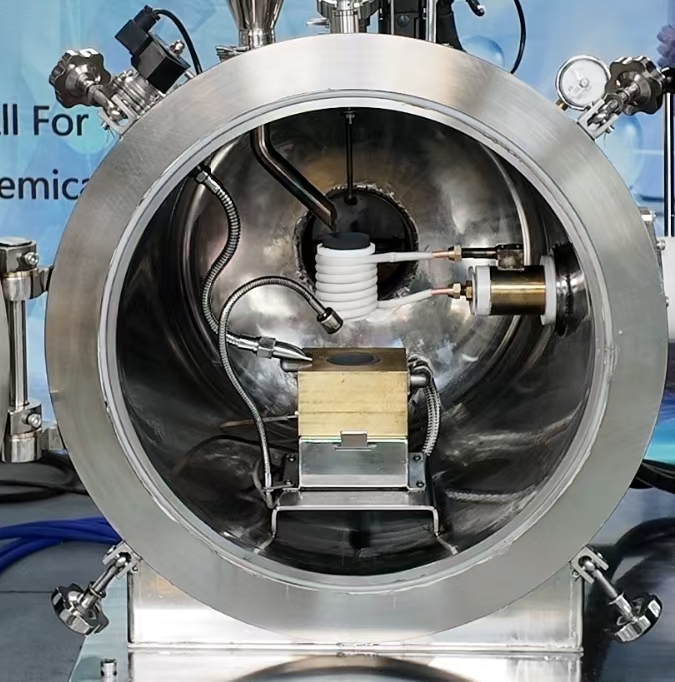

真空感应熔炼:高级冶金的基石

电磁搅拌如何减少夹杂缺陷

VIM 的电磁搅拌可消除熔渣和非金属夹杂物--合金疲劳失效的罪魁祸首。与静态熔化不同,洛伦兹力能使熔融金属均匀化,从而使夹杂物尺寸低于 5 微米(对涡轮叶片至关重要)。 你想过为什么航空航天制造商不接受传统熔炼的钛金属吗? 大于 10 微米的夹杂物就像应力集中器,会使部件寿命缩短 40%。

真空环境与气体吹扫系统:氧化控制基准

虽然氩气吹扫可减少氧化,但与气体保护电弧炉相比,VIM 的 10³ mbar 真空环境可将氧气拾取量减少 90%。对于镍超合金而言,这意味着氧化鳞片厚度保持在 2 nm 以下,而传统方法则为 20 nm,这对于耐腐蚀反应堆组件而言是不可或缺的。

特定行业的实施策略

航空航天钛合金铸造:美国国家航空航天局(NASA)和空中客车公司案例研究

美国国家航空航天局(NASA)的火星探测器执行器使用 VIM 加工的钛-6Al-4V,即使 0.1% 的氧气变化也会导致延展性下降。空中客车公司报告称,改用 VIM 后,浇铸后的 HIP(热等静压)处理减少了 30%,原因是表面下的空隙减少了。

发电厂涡轮叶片制造规程

GE 的 H 级涡轮机要求单晶叶片的硫含量低于 10 ppm。VIM 的真空脱硫可稳定达到 2 ppm,这在电渣重熔中是不可能实现的。

现代 VIM 系统的技术创新

精炼过程中的人工智能驱动杂质检测

现在,机器学习算法可预测坩埚内衬的积碳情况,实时调整功率输入。试验表明,不合格批次减少了 60%。

石墨烯涂层坩埚:使用寿命延长三倍

传统的氧化锆坩埚在熔化 50 次后就会降解。Kintek 的石墨烯涂层坩埚可在 1,600°C 温度下防止金属碳化物的形成,从而可承受 150+ 次循环。

生产规模的成本效益分析

每吨能耗:VIM 与传统电弧炉的比较

VIM 的能耗为 1,200 千瓦时/吨,比电弧炉高出 20%,但废品率降低了 80%,从而抵消了成本。对于一家年产量达 10,000 吨的航空铸造厂来说,每年可节省 1,200 万美元的返工费用。

废金属再利用率优化

VIM 精确的成分控制可实现 95% 的废料整合率,而电弧炉的废料整合率仅为 70%。洛克希德-马丁公司的 F-35 项目采用这种方法将原始材料成本降低了 18%。

结论:利用 VIM 实现面向未来的冶金技术

VIM 不仅仅关乎纯度,还关乎可预测的性能。对于实验室和铸造厂而言,投资金泰克的坩埚和真空系统等 VIM 就绪设备,可使其未来的运营符合不断收紧的行业规范。 准备好按照 NASA 级标准来衡量您的合金质量了吗? 从废料审计开始--大多数操作仅通过提高重熔效率就能节省 15-20% 的成本。

您可能正在寻找的产品:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace