气相沉积碳化硅(VPD-SiC)简介

VPD-SiC 的优势

与传统材料相比,VPD-SiC 在几个关键领域都有大幅提升,是先进电池应用的上佳选择。首先,它的首次转化效率 首先,VPD-SiC 的首次转化效率显著提高,从而实现更有效的初始充放电循环并减少能量损失。这一改进对于在各行各业快速部署高性能电池至关重要。

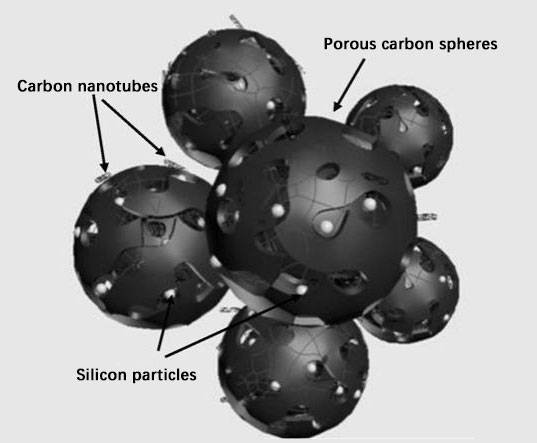

此外,VPD-SiC 还能显著提高能量密度.通过在多孔碳基质中集成硅颗粒,这种材料可以在单位体积或质量内存储更多能量,从而延长工作时间并降低充电频率。这对于便携式电子产品、电动汽车和可再生能源存储系统尤为有利。

其循环性能 VPD-SiC 的循环性能也非常出色,在反复充放电循环中具有更高的稳定性。这种耐久性对电池系统的寿命和可靠性至关重要,可确保长时间性能稳定而不衰减。

此外,VPD-SiC 还能有效缓解电池膨胀 传统硅基阳极常见的电池膨胀问题。充电和放电过程中体积膨胀的减少有助于保持电池结构的完整性,从而提高电池的使用寿命和安全性。

在降低成本在降低成本方面,VPD-SiC 具有广阔的产业化潜力。简化的合成过程加上原材料的高效利用,可以带来更具成本效益的生产方法。这种经济效益对于扩大生产规模和普及高性能电池至关重要。

总之,VPD-SiC 在首次转化效率、能量密度、循环性能、电池扩展性和降低成本方面的综合优势,使其成为下一代电池技术的变革性材料。

VPD-SiC 技术的主要步骤

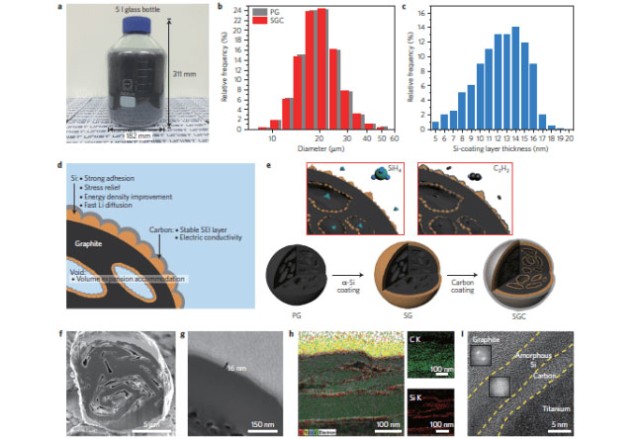

用于制造硅碳(SiC)负极材料的气相沉积(VPD)工艺是一个多阶段过程,其中集成了多个关键步骤,以实现高性能的储能解决方案。该技术可分为三个主要阶段:制备多孔碳骨架、硅颗粒沉积和碳层涂层。

-

制备多孔碳骨架:

- 多孔碳骨架是 VPD-SiC 工艺的基础,需要精心制作,以提供坚固的框架,提高材料的整体性能。这一步骤对于形成具有高比表面积和优异导电性的结构至关重要,而高比表面积和优异导电性对于提高阳极的容量和循环稳定性至关重要。

-

硅颗粒的沉积:

- 多孔碳骨架形成后,下一步就是在孔隙中沉积硅颗粒。这通常是通过使用硅烷气体来实现的,硅烷气体在碳基质中形成硅的过程中起着关键作用。沉积过程对温度和气体流速等参数非常敏感,必须对其进行精确控制,以确保颗粒分布均匀,材料性能最佳。

-

碳层涂层:

- VPD-SiC 技术的最后一步是在硅碳复合材料上涂覆一层碳。碳层有多种作用:保护硅颗粒不被降解,增强材料的导电性,并提供额外的机械稳定性。碳涂层通常采用化学气相沉积(CVD)或其他类似技术,以确保形成均匀连续的碳层,有效地包裹硅颗粒。

这些步骤中的每一步都相互依存,它们的成功整合对于生产出满足现代储能应用严格要求的高质量硅碳负极材料至关重要。

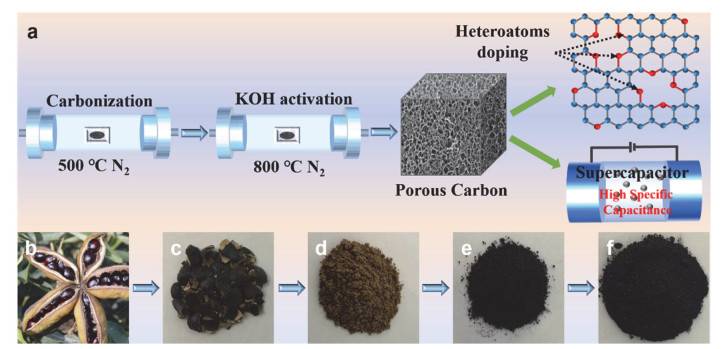

多孔碳材料的合成

多孔碳的重要性

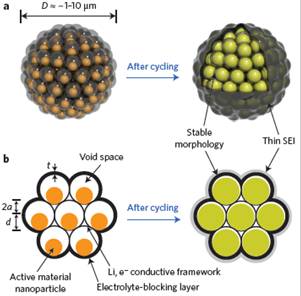

多孔碳材料在优化硅碳阳极方面发挥着关键作用,可显著提高硅碳阳极的整体性能。这种提升主要归功于多孔碳固有的几个关键特性。

首先,多孔碳的高比表面积为硅颗粒的沉积提供了一个广阔的平台。这种大表面积确保了硅颗粒的均匀分布,这对于保持阳极的结构完整性和性能至关重要。

其次,多孔碳具有出色的导电性,有利于在阳极材料内部进行有效的电子转移。这一特性对于保持高能效和降低内阻至关重要,而这对于阳极的长期性能和耐用性至关重要。

最后,多孔碳良好的机械稳定性有助于增强阳极的结构韧性。这种稳定性在反复的充电和放电循环中尤为重要,因为它有助于缓解硅颗粒所经历的体积变化,从而防止降解并延长阳极的使用寿命。

总之,多孔碳材料兼具高比表面积、优异的导电性和良好的机械稳定性,是电池技术中硅碳阳极发展不可或缺的材料。

合成注意事项

在合成用于硅碳阳极的多孔碳材料时,必须仔细考虑几个关键因素,以确保最佳性能和可扩展性。孔隙结构的设计至关重要,因为它直接影响材料在锂化和脱锂循环过程中适应体积变化的能力。设计良好的孔隙结构可显著提高阳极的循环稳定性和容量保持能力。

前驱体的选择是另一个关键方面。前驱体材料的选择不仅会影响多孔碳的最终特性,还会影响合成的难易程度和材料的成本。碳产量高、灰分含量低的前驱体通常是首选,因为它们有利于形成均匀的导电碳基体。此外,前驱体还应与可扩展的生产技术兼容,以确保大规模生产的可行性。

大规模生产的可扩展性是必须考虑的因素。合成工艺必须能够适应工业规模的反应器,确保质量和产量的一致性。这包括优化反应条件,如温度、压力和反应物浓度,以实现硅颗粒在多孔碳内的均匀沉积。此外,该工艺应最大限度地减少能源消耗和废物产生,与可持续生产实践保持一致。

总之,合成用于硅碳阳极的多孔碳材料需要采用整体方法,平衡孔隙结构设计、前驱体选择和可扩展性,以满足性能和工业应用的要求。

硅烷和沉积工艺

硅烷气体的作用

硅烷气体(SiH₄)在多孔碳结构中的硅颗粒沉积过程中起着关键作用,是制造硅碳负极材料的关键步骤。这一过程的有效性取决于对硅烷特性的精心管理和沉积参数的复杂平衡。

使用硅烷的主要挑战之一是其对环境条件的敏感性。例如,将氧气引入沉积室会导致 SiOH 的形成,从而影响硅薄膜的质量。相反,在没有氧气的情况下,则可以获得既纯净又适合沉积的非晶硅薄膜。这凸显了精确控制沉积环境以防止不必要的化学反应的必要性。

此外,硅烷的成本和供应也是影响大规模生产可行性的重要因素。由于这种材料具有反应性,因此必须小心处理,这就需要专门的设备和安全规程来降低风险。此外,沉积过程需要硅烷与氧气和氙气等其他气体的微妙平衡,以获得理想的硅碳复合材料。

为了优化沉积工艺,必须保持中等的硅烷引入率。过量的硅烷会导致 SIH 的形成,而过量的氧气会导致 SiOH 的产生,这两种气体都会降低最终产品的质量。要获得既无定形又坚硬的硅薄膜,实现适当的平衡至关重要,这样才能提高阳极的性能特征。

总之,硅烷气体在沉积过程中的作用是多方面的,需要深入了解其化学特性,并仔细管理沉积参数,以确保生产出高质量的硅碳阳极材料。

沉积工艺参数

沉积工艺参数在决定硅碳 (Si-C) 阳极材料的质量和性能方面起着举足轻重的作用。关键参数包括沉积温度、反应条件和严格的安全措施,每个参数都会对最终产品的特性产生重大影响。

温度影响

沉积温度是直接影响多孔碳基体中硅颗粒的均匀性和密度的关键因素。较高的温度可以促进硅烷气体向碳孔隙的扩散,从而使沉积更加均匀。然而,过高的温度也会导致碳结构的热降解,降低其机械稳定性和比表面积。因此,优化沉积温度对于平衡这些相互影响至关重要。

反应条件

气体流速和压力等反应条件同样重要。这些条件决定了反应物在沉积室中的停留时间和硅颗粒的形成速度。例如,较高的气体流速会导致较短的停留时间,从而可能降低硅沉积的均匀性。相反,较低的流速可以提高沉积过程,但也可能增加堵塞或其他操作问题的风险。因此,要获得最佳的硅碳材料特性,就必须精确控制这些条件。

安全措施

鉴于硅烷气体的危险性,在沉积过程中必须采取严格的安全措施。这些措施包括使用先进的气体检测系统、紧急停机协议和强大的通风系统,以降低泄漏或爆炸的风险。确保安全的工作环境不仅能保护人员,还能确保沉积过程的可靠性和一致性,这对工业规模的生产至关重要。

总之,沉积工艺参数--温度、反应条件和安全措施--与硅碳阳极材料的性能和质量密切相关。优化这些参数对于提高材料的电化学性能和确保其在大规模应用中的可行性至关重要。

沉积设备

沉积设备类型

回转窑和流化床是硅碳阳极材料沉积过程中使用的主要设备类型。每种类型的设备都具有独特的优势和挑战,是实现最佳材料特性和可扩展性的关键因素。

回转窑

- 操作简单:回转窑的操作相对简单,是初期实验和小规模生产的首选。

- 成本效益高:就资本投资和运营成本而言,回转窑通常更具成本效益,这对试点规模的项目十分有利。

- 灵活性:回转窑可灵活处理各种前驱体材料,并可适应不同的沉积条件。

流化床

- 均匀性和效率:流化床以其卓越的颗粒分布均匀性和更高的硅烷气体利用率而闻名。这使得材料性能更加稳定,整体性能得到提高。

- 增强的安全措施:由于硅烷气体的高反应性,使用流化床需要严格的安全协议。先进的安全系统和持续监控对于降低与气体泄漏和其他危险有关的风险至关重要。

- 复杂性和可靠性:尽管流化床有其优势,但它更为复杂,需要高可靠性来确保连续稳定的运行。这种复杂性会给扩大工业生产规模带来挑战。

总之,回转窑提供了一种更简单和更具成本效益的解决方案,而流化床则提供了更高的均匀性和效率,尽管其复杂性和安全要求更高。设备的选择取决于生产过程的具体需求和规模。

工业化面临的挑战

使用流化床大规模生产硅碳负极材料面临着一些重大挑战。这些挑战主要围绕确保连续运行、保持沉积过程的均匀性以及实现硅烷气体的高利用率。

主要障碍之一是需要设备和工艺优化.流化床虽然具有优异的均匀性和硅烷利用率,但需要对温度、气体流速和粒度分布等各种参数进行精细控制。如果偏离这些最佳条件,就会导致材料性能不一致,从而影响阳极的整体性能。

此外可靠性和安全性 流化床系统的可靠性和安全性也至关重要。硅烷气体具有高反应性和潜在爆炸性,因此必须采取强有力的安全措施并进行持续监控。这就给工业化过程增加了一层复杂性,需要先进的自动化和控制系统来确保安全高效的运行。

此外可扩展性 流化床工艺的可扩展性也是一个重要问题。从实验室规模的实验过渡到大规模的工业生产,需要仔细考虑如何在更大的体积上保持相同水平的控制和均匀性。这通常需要在设备升级和工艺改进方面投入大量资金。

总之,虽然流化床为硅碳阳极的生产提供了前景广阔的优势,但其工业化生产需要克服大量的技术和操作挑战。这些挑战包括设备和工艺优化、确保可靠性和安全性,以及解决可扩展性问题以实现大规模连续生产。