等离子化学气相沉积类型

射频增强等离子体化学气相沉积 (RF-PECVD)

射频增强等离子体化学气相沉积(RF-PECVD)是一种在基底上沉积多晶薄膜的复杂技术。这种方法利用辉光放电等离子体的能量来影响低压化学气相沉积过程,从而提高薄膜形成的质量和效率。RF-PECVD 的起源可以追溯到 1994 年,当时日本柯尼卡公司首次提出了这种方法,并以其主要使用射频(RF)产生等离子体而命名。

射频-PECVD 工艺的特点是使用两种主要的射频电场耦合方法:电感耦合和电容耦合。这些方法对等离子体生成的效率和效果起着至关重要的作用,而等离子体生成的效率和效果反过来又会对沉积过程产生重大影响。

电感耦合包括使用电感器向等离子体传输能量,产生磁场使气体分子电离。这种方法对产生高密度等离子体尤为有效,而高密度等离子体对薄膜的快速均匀沉积至关重要。另一方面,电容耦合利用两个电极之间的电场为等离子体提供能量。这种方法的优势在于能够保持稳定的等离子环境,确保薄膜性能的一致性。

RF-PECVD 中采用的双耦合方法提供了一种多用途等离子生成方法,可根据沉积工艺的具体要求进行调整。这种灵活性使 RF-PECVD 成为半导体制造和其他先进技术中各种应用的首选。

甚高频等离子体化学气相沉积(VHF-PECVD)

使用射频等离子体增强化学气相沉积(RF-PECVD)制备薄膜时,为了实现低温沉积,必须使用稀释硅烷作为反应气体。然而,这种方法大大限制了沉积速率。相比之下,甚高频等离子体化学气相沉积(VHF-PECVD)技术在这方面有了很大的改进。与传统的射频产生的等离子体相比,VHF 激发的等离子体工作温度更低,电子密度更高。这种独特的特性使 VHF-PECVD 能够实现更高的沉积率,从而成为各种实际应用的首选。

VHF-PECVD 性能的增强可归因于较低的工作温度和等离子体内较高的电子密度。这些因素共同促成了反应前驱体更有效的解离,从而加快了沉积过程。射频-PECVD 依赖于电容耦合,在等离子体密度和前驱体解离方面存在固有的局限性,而 VHF-PECVD 则不同,它利用电感耦合产生密度更大的等离子体。这种密度可转化为更高效的反应,最终实现更快、更有效的薄膜生长。

此外,VHF-PECVD 还能在实现高沉积速率的同时保持较低的基底温度,因而具有更广泛的适用性。这种双重优势对基底热敏感性要求较高的行业尤为有利。VHF-PECVD 将基底上的热应力降至最低,确保了沉积薄膜的完整性和质量,从而将其应用范围扩大到各种材料和应用。

总之,VHF-PECVD 能够在不影响温度控制的情况下显著提高沉积速率,因此是射频-PECVD 的理想替代品。这项技术不仅解决了射频-PECVD 的局限性,还为各种工业环境中高效薄膜沉积开辟了新的可能性。

介质阻挡放电增强化学气相沉积(DBD-PECVD)

介质阻挡放电增强化学气相沉积(DBD-PECVD)是一种特殊形式的非平衡气体放电,其特点是在放电空间中插入绝缘介质。这种结构也被称为介质阻挡放电或无声放电。DBD-PECVD 的独特设置融合了辉光放电的膨胀、均匀放电特性和电晕放电的高压操作能力。这种组合有助于实现可控、高效的沉积过程,使其在硅薄膜合成中越来越受欢迎。

在薄膜制备方面,DBD-PECVD 具有多项优势。介质屏障的存在使放电更加稳定和均匀,这对沉积材料的均匀分布至关重要。这种稳定性尤其有利于保持硅薄膜的质量和一致性。此外,DBD-PECVD 所固有的高压操作模式可有效利用气体,进一步提高沉积速率和工艺的整体生产率。

DBD-PECVD 与薄膜制造工艺的整合凸显了其彻底改变行业的潜力。通过利用大空间均匀放电和高压操作的协同效应,DBD-PECVD 不仅优化了沉积工艺,还为开发具有优异性能的先进材料开辟了新途径。随着这项技术的研究和应用不断发展,预计它在制造高性能硅薄膜方面的作用将显著增强。

微波电子回旋共振等离子体增强化学气相沉积(MWECR-PECVD)

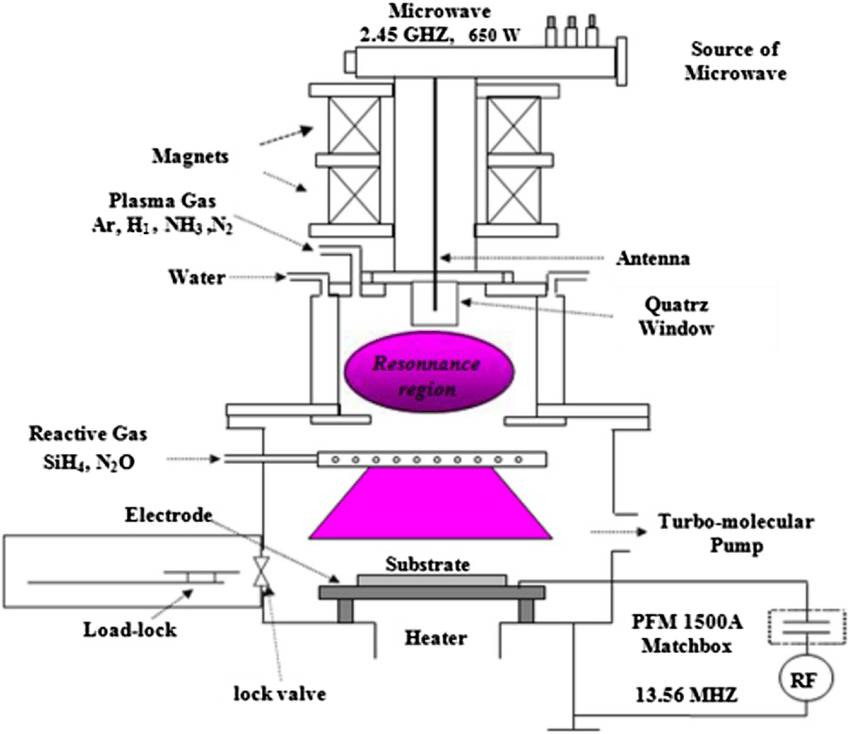

微波电子回旋共振等离子体增强化学气相沉积(MWECR-PECVD)是一种复杂的气相化学反应,它利用电子在微波和磁场中的回旋共振效应,在真空条件下产生高活性、高密度的等离子体。这种先进的技术尤其以能够在极低的温度下生产高质量薄膜而闻名,因此成为各种工业应用的首选方法。

MWECR-PECVD 中的等离子体是通过电磁波激发启动的,常用工作频率为 2450 MHz。通过调节电磁波光子能量,可以精确控制分解成等离子体的气体粒子的能级和存活寿命。这种直接操作极大地影响了薄膜的形成和后续的表面处理机制,最终决定了沉积薄膜的结构完整性、材料特性和长期稳定性。

从本质上讲,MWECR-PECVD 代表了薄膜沉积的前沿方法,对支配薄膜形成和质量的基本过程提供了无与伦比的控制。这种方法能够对等离子体特性进行微调,确保生成的薄膜符合严格的性能标准,使其成为薄膜科学和工程领域的基石技术。

PECVD 设备的基本结构

PECVD 工艺的基本原理

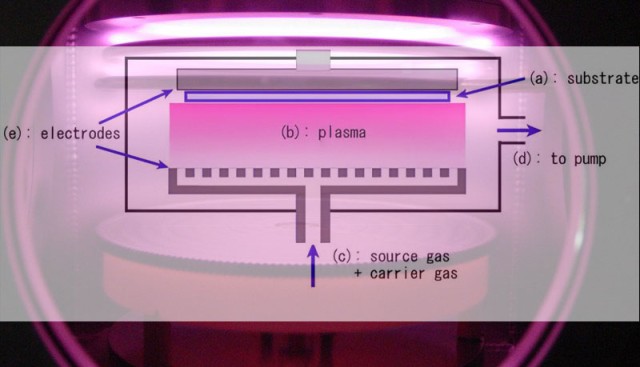

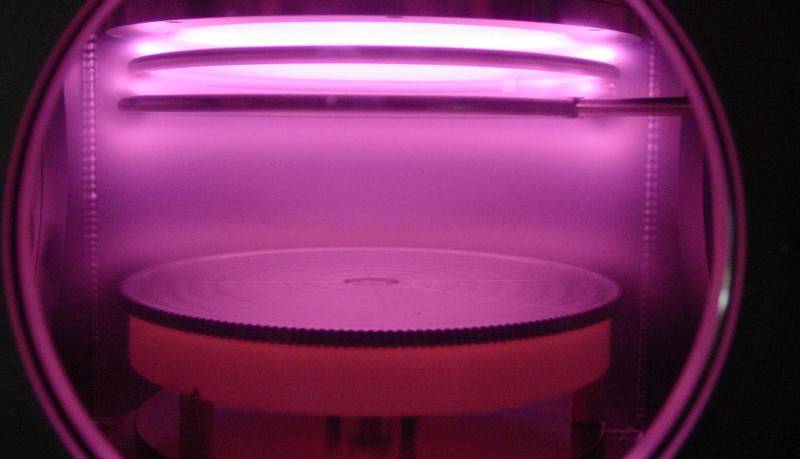

PECVD 技术在低气压下运行,利用低温等离子体在工艺室的阴极(即放置样品的托盘)产生辉光放电。这种辉光放电或其他发热装置可将样品加热到预定温度。随后,适量的工艺气体被引入腔室。这些气体会发生一系列复杂的化学和等离子反应,最终在样品表面形成一层固体薄膜。

在反应过程中,反应气体从进气口进入炉腔,并逐渐扩散到样品表面。在射频源激发的电场影响下,反应气体分解成电子、离子和活性基团。这些分解产物随后发生化学反应,生成形成薄膜的初始成分和副反应物。这些产物以化学键的形式吸附在样品表面,开始形成固体薄膜的晶核。晶核逐渐长成岛状结构,然后继续凝聚成连续的薄膜。随着薄膜的生长,各种副产品逐渐从表面脱离,并在真空泵的作用下从出气口排出。

PECVD 设备的基本结构

PECVD 设备是一种精密的系统,旨在通过等离子体增强化学气相沉积促进薄膜沉积。该设备由多个关键子系统组成,每个子系统都在整个过程中发挥着重要作用。

PECVD 设备的关键组件

-

真空和压力控制系统:该系统包括机械泵、分子泵、粗加工阀、前置阀、闸阀和真空计。这些组件协同工作,以维持沉积腔内所需的真空和压力条件,确保工艺在最佳条件下进行。

-

沉积系统:沉积系统是 PECVD 设备的核心,由射频 (RF) 电源、水冷系统和基底加热装置组成。射频电源使反应气体电离,而水冷系统则确保设备保持在适当的温度。基底加热装置可将样品预热到所需温度,从而增强沉积薄膜的附着力。

-

气体和流量控制系统:PECVD 系统的气源通常来自安全气柜中的气瓶。这些气体经过严格控制,通过控制面板和管道网络输送到工艺室,确保精确的流速和浓度。

-

系统安全保护:安全是 PECVD 操作的重中之重。该系统包括各种安全机制,可防止气体泄漏、电涌和过热等危险。这些保护措施对于维持安全的工作环境和防止设备损坏至关重要。

-

计算机控制:现代 PECVD 设备通常集成了先进的计算机控制系统。这些系统监控和调节沉积过程的各种参数,确保一致性和精确性。它们还提供实时数据和诊断,有助于故障排除和优化。

图 2 所示的 PECVD 设备结构框图直观地展示了这些组件如何相互作用以实现所需的薄膜沉积。每个子系统都经过精心设计,能够协调工作,确保高质量、高效率地生产薄膜。

真空和压力控制系统

真空和压力控制系统是 PECVD 设备的关键部件,由各种机械和电子元件组成,旨在保持工艺腔内的最佳操作条件。该系统包括机械泵,分子泵,粗加工阀,预级阀,闸阀和真空计.这些组件协同工作,确保腔室内的真空度得到精确控制,通常在 10^-2 托的范围内运行。

为了减轻氮气、氧气和水蒸气等大气气体对沉积过程的不利影响,真空系统采用了以下设备干泵 和分子泵.这些泵专门用于有效去除这些气体,从而为薄膜沉积保持洁净和稳定的环境。

除基本组件外,真空和压力控制系统还可能包括以下高级功能真空计控制器 集成真空计、电动气动真空阀和真空空气释放阀和检漏阀.这些先进的组件增强了系统监控真空度的能力,使其更加精确。

对于需要惰性气体环境的操作,例如涉及氩气、氮气、氦气或不可燃成型气体的操作,系统可配置为保持 2 PSIG (0.14 Bar) 的标准正压。通过使用溢流阀 和复合压力表 来实现。

在某些高级设置中,还可使用额外的选项,如流量适配器套件 或部分压力控制系统分压控制系统 可集成在一起。这些选件提高了灵活性和控制能力,特别是在需要精确气体混合物和流量的应用中。

总之,真空和压力控制系统对于确保 PECVD 工艺生产的薄膜的质量和一致性至关重要。通过保持最佳的真空和压力条件,该系统大大提高了整个 PECVD 设备的效率和可靠性。

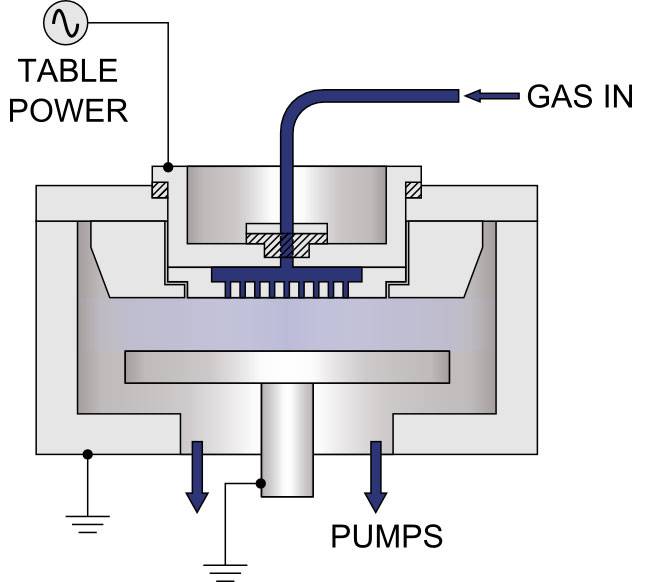

沉淀系统

沉淀系统是 PECVD(等离子体增强化学气相沉积)工艺的核心,由 RF(射频)电源、水冷系统和基底加热装置等几个关键部件组成。这些元件协同工作,促进薄膜在基底上的沉积。

射频电源在系统中起着关键作用,主要负责电离反应气体。通过应用射频能量,它可以产生等离子体,启动薄膜形成所需的化学反应。这一电离过程至关重要,因为它直接影响沉积薄膜的质量和均匀性。

与射频电源相辅相成的是水冷却系统,该系统可确保 PECVD 设备中各种泵的高效运行。这些泵包括机械泵、罗茨泵、干泵和分子泵,对于维持沉积过程所需的真空和压力条件至关重要。水冷系统不仅可以调节这些泵的温度,还能在水温超过安全操作限值时发出警报,从而防止对设备造成潜在的损坏。

此外,基底加热装置也是沉淀系统的组成部分。它能将基质预热到特定温度,优化化学反应发生的条件。这一加热步骤至关重要,因为它会对沉积薄膜的附着力、结构和性能产生重大影响。

总之,沉淀系统是一个复杂的技术组件,旨在控制和增强 PECVD 工艺。每个组件--射频电源、水冷系统和基底加热装置--都对薄膜沉积的整体效率和效果做出了独特的贡献,使其成为 PECVD 设备的基石。

气体和流量控制系统

PECVD(等离子体增强化学气相沉积)装置中的气体和流量控制系统是确保向工艺室精确输送反应气体的关键部件。主要气源通常由气瓶提供,气瓶安装在专门的气柜中。这些气柜配备了多层安全保护装置,以降低与气体处理和输送相关的风险。

气体通过气柜上的一系列控制面板进行严格控制和调节。这些控制面板可管理气体的流速和混合比例,确保气体按照所需的薄膜沉积比例准确地输送到工艺室。然后,气流通过连接气柜和工艺室的管道网络进行输送,确保无缝、不间断地供应气体。

该系统对保持薄膜沉积过程的一致性和质量至关重要。气体流量或成分的任何偏差都会严重影响沉积薄膜的性能,因此精确控制对获得最佳效果至关重要。因此,气体和流量控制系统对 PECVD 工艺的整体效率和可靠性起着至关重要的作用。

常见问题和影响工艺的因素

常见设备问题和处理措施

PECVD 设备的常见问题会严重影响沉积过程的质量和效率。这些问题通常表现为无法启动光源,发光不稳定,成膜质量差,沉积率低以及反应室压力不稳定.这些问题都可以追溯到设备的特定组件。

为解决这些问题,通常会采用几种诊断和纠正措施:

-

射频电源:射频电源故障会阻止等离子放电的启动,导致无法启动光源。定期检查和维护射频电源对确保稳定运行至关重要。

-

气体流量计:气体流量不准确会导致辉光不稳定和薄膜质量差。应定期校准气体流量计,以保持对反应气体的精确控制。

-

腔体清洁度:反应腔中的污染物会降低薄膜质量并影响沉降速度。定期清洁和维护反应腔对防止此类问题至关重要。

-

射频匹配电路:射频电路匹配不当会造成等离子体放电不稳定,导致辉光不稳定和压力波动。确保正确调整射频匹配电路是保持稳定运行的关键步骤。

-

真空条件:真空泄漏或真空条件不足会导致压力不稳定并影响整个过程。定期检查和维护真空系统(包括泵和阀)对保持最佳条件十分必要。

通过系统地处理这些组件,操作员可以有效地排除故障并解决常见的设备问题,从而确保稳定和高质量的 PECVD 过程。

影响工艺的因素

在等离子体增强化学气相沉积 (PECVD) 工艺中,有几个关键因素会对薄膜沉积的质量和速度产生重大影响。这些因素包括极板之间的间距、反应室的大小、射频电源的工作频率、射频功率水平、气体压力和基底温度。这些参数中的每一个都对沉积过程的结果起着至关重要的作用。

-

极板间距和反应室尺寸:极板之间的距离和反应室的尺寸会影响等离子体的均匀性和密度。设计良好的反应室可确保等离子体均匀分布,这对稳定薄膜质量至关重要。

-

射频电源的工作频率:射频电源的工作频率会影响等离子体内的能量分布。频率越高,等离子体的能量越大,密度越高,从而提高沉积率和薄膜质量。

-

射频功率:射频功率的大小直接影响等离子体的强度。较高的功率水平可加速化学反应,从而加快沉积速度,但也可能增加损坏基底或产生不均匀薄膜的风险。

-

气体压力:反应腔中的气体压力会影响气体分子的平均自由路径。较低的压力可导致较长的平均自由路径,从而可能改善沉积的均匀性,而较高的压力可提高碰撞率,这可能对某些类型的薄膜有利。

-

基底温度:基底的温度至关重要,因为它会影响沉积原子的迁移率。最佳的基底温度可促进原子的凝聚,使薄膜更光滑、更致密。然而,过高的温度会导致基底或沉积薄膜的热降解。

了解和控制这些因素对于优化 PECVD 工艺、确保高质量的薄膜沉积以及在最终产品中实现所需的性能至关重要。

结论

PECVD 设备和工艺概述

PECVD(等离子体增强化学气相沉积)工艺非常复杂,需要对设备和工艺参数进行精细控制,以确保沉积薄膜的质量。除了保持设备的稳定性外,充分了解 PECVD 工艺的基本原理和影响薄膜质量的众多因素也至关重要。这些知识对于迅速诊断和解决运行过程中可能出现的任何故障都是不可或缺的。

了解这些知识的关键是掌握 PECVD 设备的基本结构,其中包括真空和压力控制系统、沉积系统以及气体和流量控制系统。每个组件在整个过程中都起着至关重要的作用:

-

真空和压力控制系统:这些系统包括机械泵、分子泵和各种阀门,可确保腔室内的最佳压力条件,这对形成薄膜的化学反应至关重要。

-

沉积系统:这一核心部件包括射频(RF)电源、水冷系统和基底加热装置。射频电源可电离工艺气体,而水冷系统则可保持适当的温度,防止过热并确保稳定的薄膜形成。

-

气体和流量控制系统:精确控制气体流量和成分至关重要。通常由气瓶提供的气体会发生一系列化学和等离子反应,最终在基底上形成固态薄膜。

除了这些技术方面,设备的日常维护和维修也同样重要。定期检查和维护可确保设备高效运行,将意外故障的风险降至最低,并延长机器的使用寿命。将对 PECVD 工艺的深刻理解与勤勉的设备维护相结合,既能实现高质量的薄膜沉积,又能保持 PECVD 系统的可靠性。