了解实验室管式炉

1 年前

管式炉简介

应用和用途

管式炉是一种用途广泛的加热设备,广泛用于工业环境和研究实验室。管式炉的应用横跨多个学科,是各种工艺不可或缺的工具。

工业应用

在工业领域,管式炉主要用于以下方面

-

冶金:用于金属的热处理和退火,以提高其机械性能和耐用性。

-

陶瓷:用于陶瓷材料的烧制和烧结,以获得所需的物理和化学特性。

-

化学合成:用于生产高纯度化学品和催化剂,确保精确的温度控制。

实验室用途

在研究实验室中,管式炉对于以下方面至关重要

-

材料科学:在受控热条件下进行材料特性实验。

-

制药研究:在高温条件下合成和加工药物化合物。

-

环境研究:分析高温对土壤或废料等环境样本的影响。

特定工艺

管式炉可用于以下一些特定工艺

-

退火:用于降低金属硬度、改善机械加工性能和提高机械性能的工艺。

-

烧结:将粉末加热到熔点以下,使其结合在一起,从而制造出物体的一种方法。

-

热解:化学分析中使用的一种热分解过程,用于将复杂的有机材料分解成较简单的化合物。

这些广泛的应用和用途凸显了管式炉在推动各领域技术和科学发展方面的重要作用。

![陶瓷]()

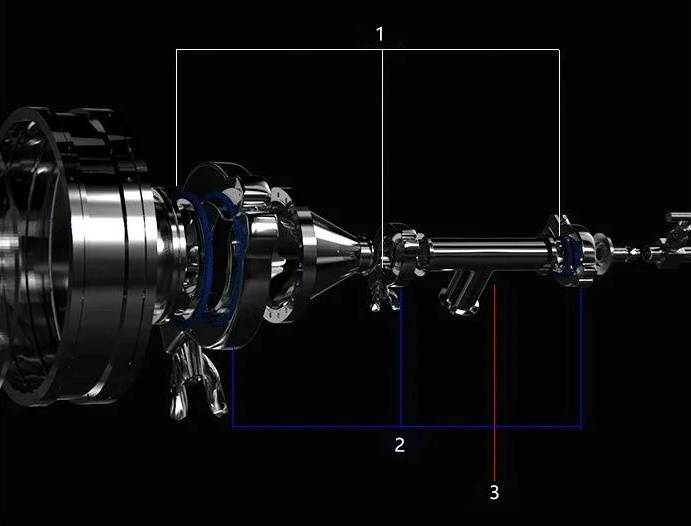

结构和组件

炉壳和隔热材料

实验室管式炉的炉壳通常由不锈钢或铝合金等高级材料制成。选择这些材料是因为它们具有优异的耐用性和耐腐蚀性,可确保管式炉能够承受实验室环境中经常遇到的恶劣条件。尤其是不锈钢,它具有坚固的强度和耐化学和物理降解性,是炉壳的理想选择。

除了炉壳之外,隔热层也对炉子的性能起着至关重要的作用。这些隔热层旨在最大限度地减少能量损失,从而提高窑炉的整体效率。通过减少散热,隔热层可确保将更多产生的热量保留在炉内,从而实现更稳定的温度控制并降低能耗。这不仅有助于节约成本,还符合现代可持续发展的做法,使管式炉成为实验室和工业的环保之选。

加热装置

实验室管式炉的核心加热元件对于实现各种应用所需的高温至关重要。这些元件包括

电阻丝

,

硅碳棒

和

硅钼棒

.这些部件在加热过程中各司其职,确保加热炉能够达到并保持实验和工业生产所需的温度。

-

电阻丝:电阻丝是将电能转化为热能的基本元件。它们被设计成具有高电阻,从而在电流通过时产生大量热量。将这些电阻丝战略性地放置在炉内,可确保加热均匀,这对获得一致的结果至关重要。

-

硅碳棒:硅碳棒以其耐用性和耐高温性著称,对于需要持续高温的工艺来说是必不可少的。它们可在超过 1,400°C 的温度下高效运行,是冶金和陶瓷应用的理想选择。

-

硅钼棒:这种棒材兼顾了高温性能和使用寿命。它们能形成保护层,防止进一步氧化,因此在担心氧化的环境中特别有效。因此,它们适合在含氧环境中使用。

加热元件的选择并不是随意的;它取决于工艺的具体要求,包括所需的温度范围和加工材料的性质。这些元件的组合可确保管式炉提供各种应用所需的精确加热条件。

![电阻丝]()

控制系统

实验室管式炉的控制系统对于保持最佳运行效率和精度至关重要。该系统负责管理多个关键参数,包括加热功率和温度调节,以确保管式炉在预定的规格内运行。

控制系统的主要功能之一是保持炉内稳定、均匀的温度分布。这是通过复杂的算法来实现的,该算法可持续监控和调节加热元件,确保无论外部波动如何,都能保持所需的温度。例如,该系统可根据实时温度读数动态调整向加热元件提供的功率,从而防止过热或加热不足。

此外,控制系统还配备了先进的安全功能,可同时保护窑炉和操作人员的安全。这些功能包括自动关机装置,可在突然断电或温度超过安全限度时启动。此外,该系统还可根据不同的实验要求对特定的温度曲线进行编程,具有高度的灵活性和定制性。

总之,控制系统不仅仅是一种调节机制,更是一种全面的管理工具,可确保实验室管式炉高效、安全、高精度地运行。

![控制系统]()

管式炉的优势

温度均匀性

确保容器内的温度均匀性是管式炉运行的一个关键方面。加热元件要经过精心定位,以便在整个工作区域内实现一致的温度分布。这种战略性定位对于保持炉内工艺的完整性和有效性至关重要。

温度精度和合规性

管式炉中的温度均匀性通常有严格的公差规定,以符合行业标准。例如,符合 AMS 2750D 要求可确保管式炉在可接受的温度偏差范围内运行:

|

温度范围

|

公差

|

符合标准

|

|

300-600°F

|

±20°F

|

AMS 2750D,4 级

|

|

600-900°F

|

±15°F

|

AMS 2750D,3 级

|

|

900-2500°F

|

±10°F

|

AMS 2750D,2 级

|

热区设计和优化

热区的设计在实现温度均匀性方面起着关键作用。隔热设计、组件所需开口以及气体流动模式等因素都会对温度分布产生重大影响。例如,隔热材料不足或气体流动不当会导致温度不一致,尤其是在热区的后部和前部。

为了缓解这些问题,现代管式炉通常会配备多个加热区。每个加热区都可以独立控制,以调节和调整输入功率,确保温度曲线更加平衡和均匀。这种多区加热方法尤其有利于解决热区前后固有的热损失变化问题。

空间效率

管式炉能够最大限度地提高空间效率,这一点与其他类型的加热设备相比尤为突出。这种效率不仅与紧凑的设计有关,还反映在其优化的内部配置上。

提高空间效率的关键因素

-

紧凑型设计:管式炉本身结构紧凑,因此可以安装在较小的实验室空间内而不影响功能。这种紧凑是通过流线型设计实现的,这种设计最大限度地减少了不必要的体积,同时最大限度地利用了可用空间。

-

战略性加热元件:管式炉内加热元件的布置经过精心规划,以确保有效利用整个内部空间。与较大的箱式炉不同,管式炉的结构较为笨重,可能会造成空间利用不足,而管式炉却能充分利用每一立方英寸的空间。

-

高效隔热:先进的隔热技术进一步提高了管式炉的空间效率。高质量的隔热材料不仅能减少能源损耗,还能使管式炉的设计更加紧凑,因为达到相同的热性能水平所需的空间更小。

与箱式炉的比较

|

特点

|

管式炉

|

箱式炉

|

|

物理尺寸

|

更紧凑

|

更大、更笨重

|

|

空间利用率

|

效率高,空间利用率高

|

效率较低,需要更多空间

|

|

加热元件

|

有策略地放置,以达到最佳使用效果

|

可能有利用率不高的加热区

|

|

隔热

|

先进,设计紧凑

|

基本型,同样的性能需要更大的空间

|

总之,管式炉通过将紧凑型设计、加热元件的战略布置和先进的隔热技术相结合,在空间利用率方面表现出色。这使它们成为空间有限的实验室和工业领域的理想选择。

操作简便

实验室管式炉中的先进控制系统便于智能操作和远程监控,大大提高了用户友好性。这些系统设计直观,操作人员可以轻松管理加热功率、温度调节和其他关键参数。数字接口和可编程逻辑控制器 (PLC) 的集成确保了即使是复杂的操作,也只需极少的培训即可执行。

远程监控功能尤其适用于实验室环境,因为实时数据访问在实验室环境中至关重要。操作员可以远距离监督熔炉的性能,根据需要调整设置,而无需与设备进行实际接触。这不仅能提高安全性,还能实现连续运行,优化生产率。

此外,这些控制系统的用户友好性也降低了操作失误的可能性。预编程的加热周期和自动安全协议进一步简化了操作过程,使管式炉能够为更多用户(从经验丰富的专业人员到操作新手)所使用。

能源效率

管式炉的设计旨在优化能源消耗,从而在其使用寿命内大幅降低成本。这种效率是通过几个关键的设计特点和运行策略实现的。

首先,管式炉内的隔热层经过精心设计,可最大限度地减少热损失。这些隔热层通常由高性能材料组成,可确保将加热元件产生的热能保留在炉膛内,从而降低维持所需温度所需的总能耗。

其次,加热元件(如电阻丝、硅碳棒和硅钼棒)的战略性放置有助于使热量分布更加均匀。这种均匀性不仅能提高加热过程的质量,还能确保更有效地利用能源,避免出现热点和能源浪费。

此外,集成在管式炉中的先进控制系统在提高能效方面也发挥着至关重要的作用。这些系统对加热功率和温度调节等参数进行精确管理,确保管式炉以最佳状态运行。智能操作和远程监控功能可进行实时调整和预防性维护,从而降低能耗并延长设备的使用寿命,进一步提高了效率。

总之,管式炉的设计不仅能最大限度地降低能耗,还能最大限度地提高每个运行环节的效率,从而显著节约成本并带来环境效益。

![管式炉]()

安装和设置

管式炉的安装

正确安装管式炉是确保其使用寿命和最佳性能的关键步骤。最初的安装应在一个稳定、水平的平台上进行,以防止出现任何不当的应力或移动,从而影响炉子的完整性。这种稳定性对于保持精确的温度控制和防止潜在的安全隐患至关重要。

在给窑炉通电之前,有必要进行一次彻底检查,以确保安装地点没有碎片和任何易燃物。这一预防措施不仅能保护炉子,还能降低火灾或其他事故的风险。此外,周围区域应保持畅通,以便充分通风,这对散热和防止过热至关重要。

为了说明这些步骤的重要性,请参考以下安全有效的炉子安装清单:

-

平台稳定性:确保平台平整,能够承受炉子的重量。

-

无杂物场地:清除区域内的任何碎片、灰尘或易燃物。

-

通风:确保安装地点有适当的散热和空气流通。

通过遵守这些指导原则,您可以显著提高炉子的安全性和效率,确保其在未来数年内以最佳性能运行。

控制器安装

为实验室管式炉安装控制系统涉及几个关键步骤,首先是连接电源。这是确保管式炉高效安全运行的基础步骤。电源必须与控制面板正确接线,遵守所有电气安全准则,以防止电击或火灾等危险。

接下来,必须正确插入和固定热电偶,这是温度测量和控制的关键部件。热电偶的定位对于准确读取温度读数至关重要,因为它直接影响到窑炉保持精确温度的能力。通常情况下,热电偶被放置在炉腔内的指定槽中,确保其与加热元件直接接触,以提供实时温度数据。

固定热电偶需要使用适当的工具将其拧紧,以防止任何可能影响其准确性的移动。这一步骤对于确保控制系统能够及时应对任何温度波动,从而保持炉内所需的加热条件至关重要。

总之,连接电源并确保正确插入和固定热电偶是设置控制系统的关键步骤。这些操作不仅有利于窑炉的运行,还有助于提高窑炉的整体效率和安全性。

法兰安装

安装法兰是安装实验室管式炉的关键步骤,可确保炉管连接的安全性和气密性。这一过程包括几个细致的步骤,以确保系统的完整性和功能性。

-

插入炉管:首先将炉管小心地插入法兰上的指定槽中。确保管道正确对齐,避免任何可能影响密封的错位。

-

用 O 形圈固定:炉管就位后,将 O 形环套在炉管外缘。这些 O 形圈起到主要密封作用,防止气体泄漏并确保紧密配合。使用与炉子工作条件相适应的材料制成的 O 形环至关重要,以防止随着时间的推移而退化。

-

安装夹具:装好 O 形环后,用夹子将法兰固定到炉管上。夹子应均匀拧紧,以避免 O 形圈变形或受力不均。这一步骤对于保持结构完整性和确保正确密封至关重要。

-

最后检查:在继续安装之前,应对法兰安装进行彻底检查。检查是否有错位、夹具松动或 O 形圈损坏的迹象。可能需要最后拧紧夹具,以确保一切安全。

按照这些详细步骤进行操作,可以确保法兰安装成功,这对实验室管式炉的正常运行和安全至关重要。

![法兰]()

操作注意事项

初次使用和维护

在首次使用实验室管式炉之前,必须进行彻底的烘烤过程。首次烘烤有助于驱除储存或运输过程中可能积聚的水分,从而防止加热元件可能受到的损坏,并确保最佳性能。

定期维护检查同样重要。这些检查应包括对硅碳棒和螺丝等关键部件的检查。硅碳棒是核心加热元件,需要特别注意,以确保它们没有裂缝或磨损,否则会影响窑炉达到和保持高温的能力。同样,必须定期检查螺钉和其他紧固件的紧固情况,以防止任何泄漏或结构不稳定。

如需更详细的维护计划,请参考以下清单:

-

每周检查:

-

检查硅碳棒是否有裂缝或磨损。

-

检查所有螺丝和紧固件的紧固情况。

-

清洁炉子外部,防止碎屑堆积。

-

每月检查:

-

目测隔热层是否有损坏迹象。

-

检查控制系统的温度调节是否准确。

-

确保热电偶正确插入并正常工作。

-

年度检查:

-

全面检查所有部件,包括加热元件和控制系统。

-

校准温度传感器和控制机制。

-

必要时更换任何磨损的部件。

通过坚持这种日常维护,可以大大延长实验室管式炉的使用寿命,并确保其性能稳定可靠。

环境因素

在操作实验室管式炉时,考虑可能影响加热元件性能和寿命的环境因素至关重要。其中一个重要因素是

水蒸气入侵

水蒸气入侵会导致加热元件腐蚀和降解。为了降低这种风险,必须保持炉子周围环境干燥,确保没有湿气渗入系统。

此外,使用

氯或氯化氧

应严格避免使用。这些化学物质虽然有时会在实验室环境中用于清洁或其他目的,但会严重损害加热元件的完整性。尤其是氯,它具有高度反应性,会腐蚀加热元件结构中使用的材料,导致潜在故障和昂贵的维修费用。

|

环境危害

|

对加热元件的影响

|

预防措施

|

|

水蒸气侵入

|

腐蚀和降解

|

保持环境干燥,必要时使用干燥剂

|

|

氯气暴露

|

材料腐蚀和失效

|

避免在炉子附近使用氯或氯化氧

|

管式炉设计用于处理较小的物体,这些物体通常被插入石英管中。这种设计限制允许对烧结过程进行精确控制,尤其是在处理需要可控气氛的易碎材料时。在管式炉中烧结的物体尺寸较小,通常需要使用压力烧结技术,这种技术不需要材料达到熔点。这对那些暴露在高温下可能会降解或失去结构完整性的材料尤其有利,因为高温会导致材料液化。

另一方面,箱式炉可直接在炉腔内处理较大的物体。对于物体大小和形状对烧结结果影响较小的批量烧结工艺,这些炉子通常是首选。处理较大体积的能力可以更有效地处理能够承受较高温度和伴随液化阶段的材料。这种处理能力上的差异对于生产陶瓷或某些金属合金等需要固结大量材料的行业至关重要。

在管式炉中,加热元件的配置通常有利于更动态的气氛循环。这种动态循环对于保持均匀的温度分布和确保管内密闭空间内的高效传热至关重要。管式炉中加热元件的设计可包括可拆卸的陶瓷芯元件,陶瓷段上穿有盘绕的电阻加热合金丝,这样可以灵活地进行更换或维修,而不会中断正在进行的工艺。这种元件尤其适用于压力下的流体加热应用。

另一方面,箱式电阻炉虽然也使用类似的加热元件,但由于其腔室设计更大、更封闭,往往具有更静态的气氛循环。这种静态环境对于某些需要稳定的加热条件(尽管动态条件较低)的应用非常有利。

管式炉设计紧凑,是空间有限的实验室的理想选择。相比之下,箱式炉要大得多,需要更大的安装空间。不过,对于某些应用而言,箱式炉的较大尺寸也有其优势,可在同时处理较大样品或多个实验时提供更大的便利性和灵活性。