在正常条件下,正确施加的PVD涂层具有卓越的抗剥落性。 与油漆或传统电镀不同,物理气相沉积(PVD)是一种将金属或陶瓷薄膜以分子级别键合到基材上的工艺。这会形成一种表面处理,它成为物体本身的一部分,而不是仅仅覆盖在表面的一层,使其异常耐用,并且在日常使用中不太可能剥落或碎裂。

核心问题不是PVD涂层本身是否会剥落,而是下层材料是否能支撑它。虽然涂层非常坚硬,但严重的冲击可能会使下方较软的基材凹陷或变形,导致整个表面层在该特定位置失效。

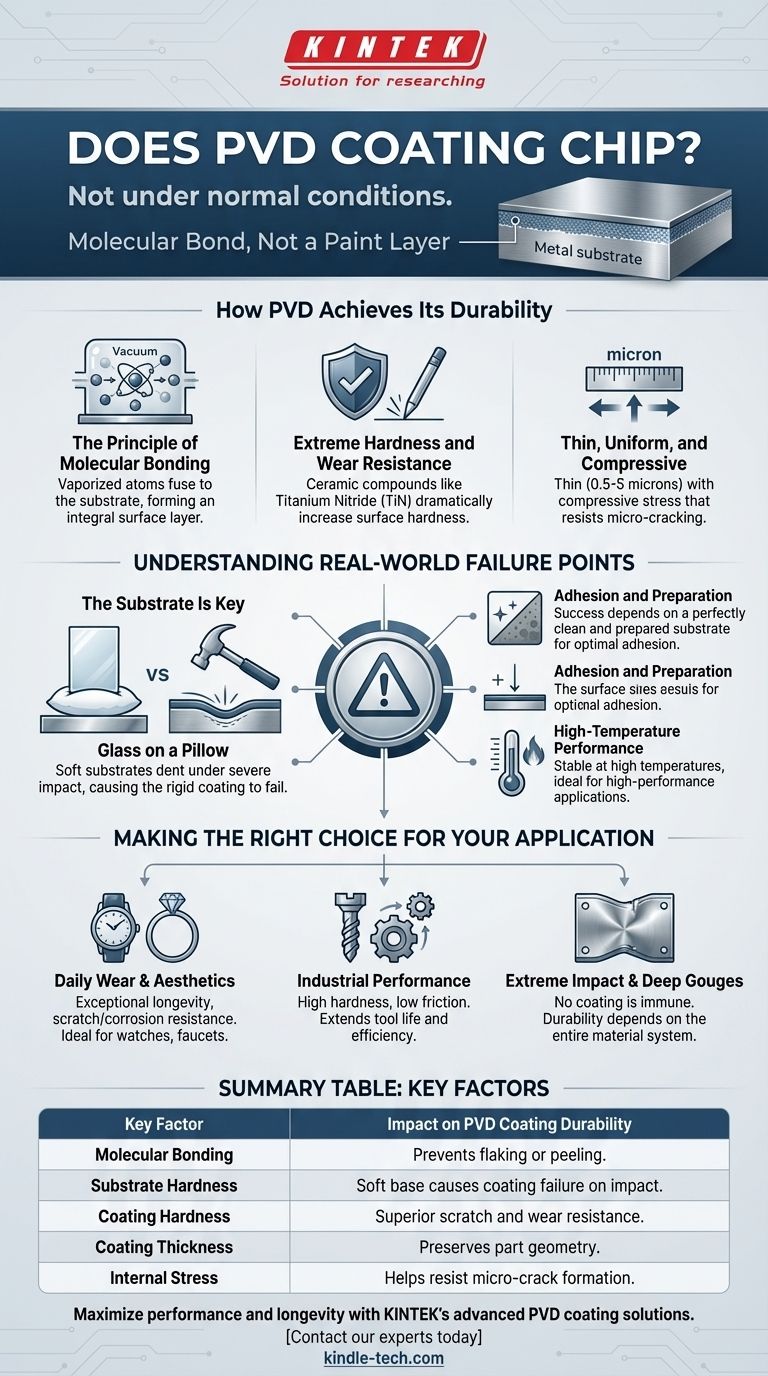

PVD如何实现其耐用性

分子键合原理

PVD在真空中进行,将固体材料汽化成原子或分子的等离子体。然后,这些汽化粒子沉积到基材上,形成一个与基材原子级融合的新键合表面层。

可以将其理解为金属表面本身发生了根本性改变,而不是简单地涂了一层油漆。这种分子键合是PVD涂层表现出如此高附着力和抗剥离或剥落能力的主要原因。

极致硬度和耐磨性

PVD可以沉积氮化钛(TiN)等陶瓷化合物,这会显著提高最终产品的表面硬度。这种增强的硬度提供了卓越的抗刮擦、磨损和日常磨损能力。

涂层的硬度是其整体耐用性的关键因素。例如,在钛合金上施加TiN涂层可以提高其疲劳极限和耐久性,使其更能抵抗重复应力。

薄、均匀和压应力

PVD涂层非常薄,通常在0.5到5微米之间。这种薄度确保了基材的原始纹理和锐利边缘得以保留,这对于切削工具等应用至关重要。

至关重要的是,PVD工艺在冷却时通常会在涂层内部产生压应力。这种内部应力有助于将涂层保持在一起,积极抵抗可能导致剥落的微裂纹的形成和扩展。

了解实际失效点

基材是关键

PVD剥落的最重要因素是下层材料的硬度,即基材。在非常软的贱金属上施加非常硬的PVD涂层,就像枕头上的玻璃一样。

如果基材因剧烈冲击而凹陷或受损,与其键合的刚性PVD涂层别无选择,只能随之变形或破裂。失效不是涂层“剥落”,而是整个表面系统因基材变形而失效。

附着力和准备的作用

虽然PVD工艺能产生极佳的键合,但其成功取决于基材的完美清洁和准备。不当的预处理可能导致附着力差,从而可能导致涂层过早失效。

然而,如果操作正确,PVD的附着力远优于传统电镀或喷漆。

高温性能

PVD涂层在高温下(通常为250°C至750°C)施加,并被设计成高度耐热和耐腐蚀。这使得它们异常稳定,适用于高性能应用,例如保护工业切削工具免受铣削过程中的热量和摩擦。

为您的应用做出正确选择

选择表面处理需要了解其局限性。PVD在表面耐用性方面表现出色,但并非坚不可摧。

- 如果您的主要关注点是日常磨损和美观(手表、水龙头、珠宝): PVD提供卓越的寿命,并且比几乎任何替代品都能更好地抵抗刮擦、腐蚀和变色。

- 如果您的主要关注点是工业性能(切削工具、零部件): 高硬度、低摩擦和抗裂性的结合使PVD成为延长工具寿命和提高效率的理想选择。

- 如果您的主要关注点是抵抗极端冲击和深层划痕: 请记住,没有任何涂层能使软材料免受凹陷;最终产品的耐用性是整个材料系统的功能。

通过了解PVD的强度在于其与基材的分子键合,您可以放心地将其用于对表面完整性和寿命至关重要的应用。

总结表:

| 关键因素 | 对PVD涂层耐用性的影响 |

|---|---|

| 分子键合 | 形成原子级融合层,防止剥落。 |

| 基材硬度 | 软基材可能凹陷,导致刚性涂层失效。 |

| 涂层硬度 | TiN等陶瓷涂层提供卓越的抗刮擦和耐磨性。 |

| 涂层厚度 | 薄(0.5-5微米)且均匀,保留零件几何形状。 |

| 内应力 | 压应力有助于抵抗微裂纹的形成。 |

利用KINTEK先进的PVD涂层解决方案,最大限度地提高您组件的性能和寿命。

作为实验室设备和耗材的专家,我们深知表面完整性对您的工具和零件至关重要。我们的PVD涂层提供无与伦比的硬度、耐磨性和耐用性,延长您最苛刻设备的使用寿命。

准备好提升您产品的耐用性了吗? 立即联系我们的专家,讨论我们的PVD涂层如何解决您特定的磨损和腐蚀挑战。

图解指南

相关产品

- 实验室应用的定制CVD金刚石涂层

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 用于层压和加热的真空热压炉

- 1200℃ 可控气氛炉 氮气保护炉

- 1400℃氮气和惰性气氛可控气氛炉