“清洁”熔炼坩埚最有效的方法不是擦洗它,而是在浇注后趁坩埚仍然很热时,小心地清除炉渣和残留物。具体方法取决于坩埚材料(石墨、陶瓷、粘土)和所使用的金属,但普遍的目标是避免通过机械力或热冲击损坏坩埚结构。

专业坩埚管理的核心原则不是清洁,而是预防。行业标准做法是为每种您使用的金属或合金专用一个坩埚,从而消除交叉污染的主要来源和积极清洁的必要性。

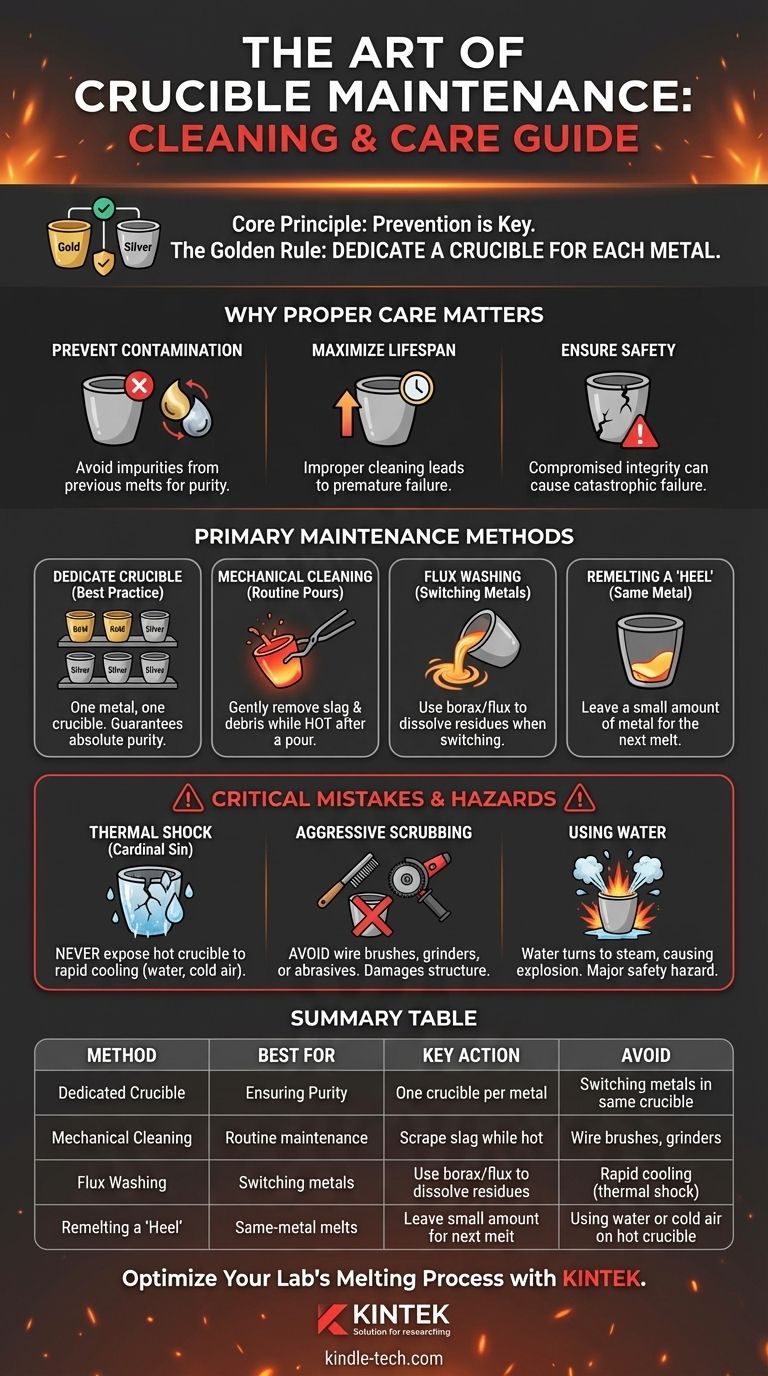

为什么正确的坩埚保养是基础

坩埚不仅仅是一个容器;它是一个关键的设备,其完整性直接影响您工作的质量和安全性。了解为什么要清洁它,可以帮助您正确地进行清洁。

防止金属污染

上次熔炼留下的任何残留物都可能成为下次熔炼的杂质。例如,黄铜(铜锌合金)的残余物可能会污染随后的纯银熔炼,改变其纯度和加工性能。

这种交叉污染是保持坩埚卫生的最大原因,尤其是在处理贵金属或具有严格规格的合金时。

最大限度延长坩埚寿命

坩埚是消耗品,但其寿命取决于其处理方式。不当清洁是导致过早失效的主要原因。

剧烈的刮擦会刮伤坩埚壁,造成薄弱点。更重要的是,不当冷却或清洁方法导致的快速温度变化(热冲击)会导致裂纹,使坩埚报废并变得危险。

确保安全熔炼

结构完整性受损的坩埚,无论是由于裂纹还是深刮痕,都可能在熔炼过程中发生灾难性故障。坩埚故障导致熔融金属溢出是一种极其危险的事件。

坩埚维护的主要方法

真正的清洁很少见。更常见的是在熔炼同种金属之间进行日常维护,或者在不可避免地更换金属时进行更彻底的处理。

黄金标准:“专用坩埚”方法

最安全和最专业的方法是完全避免问题。通过为每种特定金属专用一个坩埚(例如,一个用于纯银,一个用于14K黄金,一个用于青铜),您就无需担心交叉污染。

只需清晰地标记您的坩埚并分开存放。这是保证绝对纯度的唯一方法。

机械清洁(用于日常浇注)

这是在熔炼相同金属之间最常见的维护形式。目标是清除玻璃状的炉渣(浮到表面的杂质)和任何松散的碎屑。

浇注后立即,趁坩埚仍呈红热状态时,使用长柄钳子用石墨或钢棒轻轻刮擦内部。炉渣应该易碎并容易剥落。将坩埚轻轻倒置,抖落任何松散的碎屑。

助焊剂清洗(用于深度清洁)

当您必须更换金属时,助焊剂清洗是最有效的方法。助焊剂,如硼砂,是一种在熔炼过程中清洁和保护金属的化学剂。

将空坩埚加热至红热。加入少量硼砂或专用坩埚清洁助焊剂。它会熔化成液体玻璃,溶解并结合许多残留的金属残留物。将熔融的助焊剂旋转以“清洗”内壁,然后像倒出熔融金属一样将其倒出。

重熔“残余”

对于某些工艺,通常在浇注后在坩埚底部留下少量金属(“残余”)。

当您进行下一次相同金属的熔炼时,这些残余会首先熔化,并将任何轻微的表面氧化或碎屑融入到更大的熔体中,在那里可以将其作为炉渣撇去。

关键错误和权衡

了解什么不该做与了解什么该做同样重要。大多数坩埚损坏都是由清洁阶段的用户错误造成的。

最大禁忌:热冲击

切勿将热坩埚暴露在水、冷空气或任何快速冷却中。极端的温度梯度会几乎立即使石墨开裂并使陶瓷破碎。

务必让您的坩埚缓慢冷却,最好在窑炉或熔炉内,或在远离气流的耐热表面上。

“擦洗”坩埚的误区

切勿使用钢丝刷、研磨机、砂纸或其他侵蚀性磨料。这种做法会物理损坏坩埚结构,造成薄弱点。

对于上釉陶瓷或粘土-石墨坩埚,这会去除保护性的玻璃化层,暴露出下面的多孔材料,从而大大缩短其寿命。

使用水的危害

水应被视为坩埚的敌人。它可能被石墨或粘土的多孔结构吸收。

如果一个吸水饱和的坩埚被加热,被困的水分会变成蒸汽并剧烈膨胀,导致坩埚爆炸。这是一个严重的安全隐患。

为您的目标做出正确选择

您对坩埚保养的方法应由您工作的预期结果决定。

- 如果您的主要重点是纯度和专业结果:为每种您使用的特定金属或合金专用一个坩埚;这是唯一真正可靠的方法。

- 如果您绝对必须将坩埚用于不同的金属:进行彻底的机械清洁,然后进行助焊剂清洗,以尽可能多地去除旧残留物。

- 如果您正在进行相同金属的日常熔炼:每次浇注后依靠温和的机械刮除炉渣,并让坩埚缓慢冷却。

正确的坩埚维护是一项简单的纪律,可以保护您的投资,确保您的工作质量,并保障您的安全。

总结表:

| 方法 | 最适合 | 关键行动 | 避免 |

|---|---|---|---|

| 专用坩埚 | 确保纯度 | 每种金属类型使用一个坩埚 | 在同一个坩埚中切换金属 |

| 机械清洁 | 日常维护 | 趁坩埚热时刮除炉渣 | 钢丝刷、研磨机 |

| 助焊剂清洗 | 切换金属 | 使用硼砂溶解残留物 | 快速冷却(热冲击) |

| 重熔“残余” | 同种金属熔炼 | 留下少量金属用于下次熔炼 | 在热坩埚上使用水或冷空气 |

准备好优化您实验室的熔炼过程了吗?正确的坩埚保养对于安全和纯度至关重要。在KINTEK,我们专注于高质量的实验室设备和耗材,包括专为特定金属和合金设计的耐用坩埚。让我们的专家帮助您选择合适的工具,最大限度地延长坩埚的使用寿命,并确保无污染的结果。立即联系我们,讨论您的实验室需求,并了解KINTEK如何支持您的成功!

图解指南

相关产品

- 定制加工和模塑PTFE特氟龙零件制造商,提供PTFE坩埚和盖子

- 带盖氧化铝Al2O3陶瓷坩埚半圆形舟皿,适用于工程先进陶瓷

- 工程高级陶瓷氧化铝坩埚带盖圆柱形实验室坩埚

- 工程高级陶瓷氧化铝坩埚(Al2O3),用于热分析TGA DTA

- 工程先进氧化铝 Al2O3 陶瓷坩埚,用于实验室马弗炉