在物理气相沉积 (PVD) 之前清洁零件的明确方法是一个多阶段过程,其核心是使用专用洗涤剂进行超声波清洗,然后进行彻底漂洗和受控干燥。这并非简单的清洗;它是一种细致的表面处理程序,旨在去除所有油污、油脂、指纹和微观颗粒,否则这些都会导致涂层失效。

核心挑战不仅仅是让表面看起来干净,而是要获得原子级纯净的基材。PVD 在高真空下进行,即使是一个指纹也可能汽化并污染整个过程,从而导致附着力差和缺陷涂层。

为什么 PVD 的“清洁”标准不同

PVD 是一种原子沉积过程。汽化的涂层材料在近乎完美的真空中传输,并凝结到您的零件上,形成一层薄而耐用的薄膜。这种结合的质量完全取决于基材表面的纯度。

污染物问题

任何异物——无论是油、灰尘还是指纹残留物——都会起到屏障作用。它会阻止涂层材料直接与基材结合。

这种微观分离是大多数 PVD 涂层失效的根本原因,包括附着力差、剥落、变色和耐用性降低。

真空室的挑战

PVD 工艺室是一个高真空环境。在这种低压下,水、油或溶剂等残留污染物会“脱气”,这意味着它们会变成蒸汽。

这种逸散的蒸汽会污染整个腔室,干扰受控沉积过程,并可能不仅损坏一个零件,还会损坏整个批次。

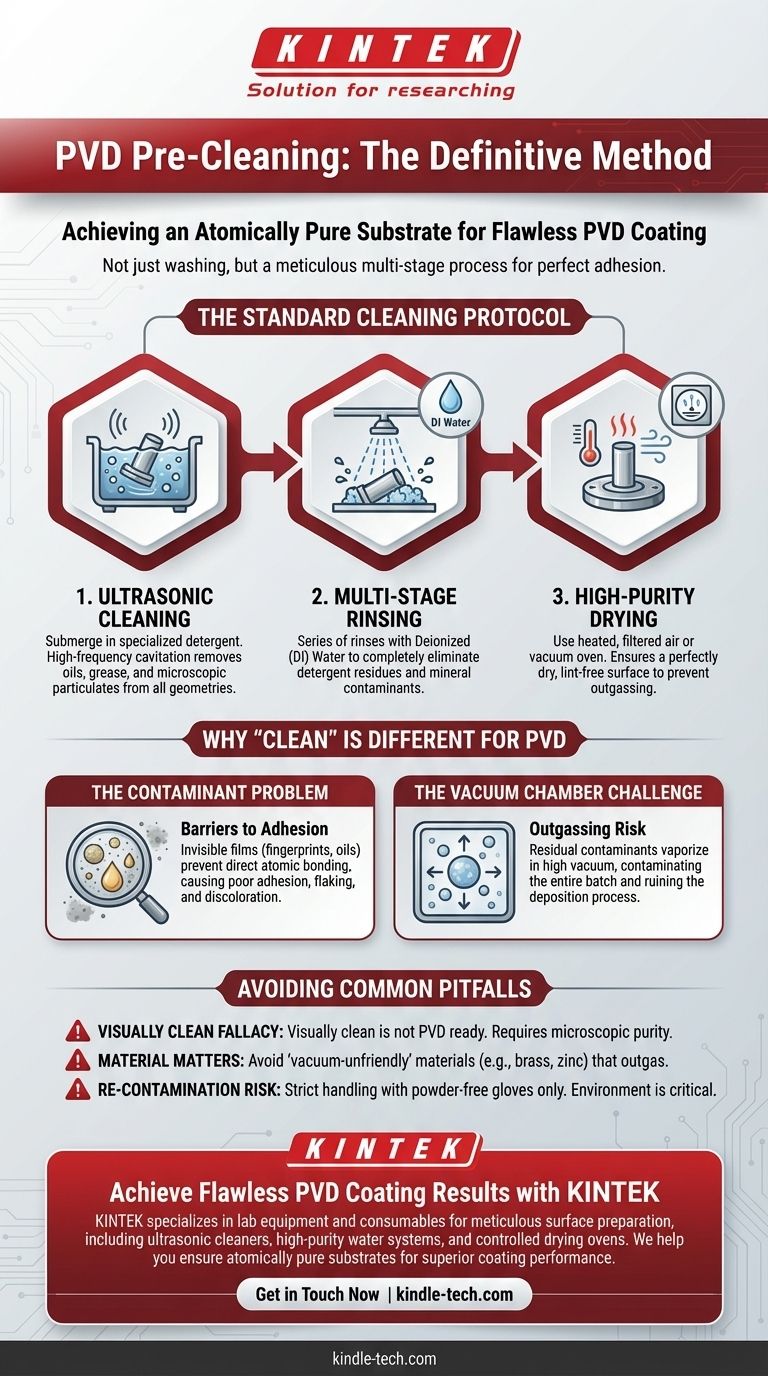

标准清洁方案

获得 PVD 就绪的表面需要系统化的多步骤方案。跳过或仓促进行任何阶段都会损害最终结果。

步骤 1:超声波清洗

PVD 准备的基石是超声波清洗。零件浸入装有专用环保洗涤剂溶液的槽中。

高频声波在液体中产生并破裂数百万个微小气泡。这个过程称为空化,会产生温和但强大的擦洗作用,即使从最复杂的几何形状和微观表面孔隙中也能清除污染物。

步骤 2:多阶段漂洗

洗涤剂浴后,必须完全清除所有清洁剂。这通常通过一系列漂洗阶段完成。

在最后漂洗时使用去离子水 (DI) 至关重要。自来水含有溶解的矿物质,会在表面留下斑点和残留物,这些本身就是污染物。

步骤 3:高纯度干燥

最后一步是完全干燥零件,而不会重新引入污染物。用布擦拭是不可接受的,因为它会留下棉绒纤维。

适当的方法包括用加热的过滤空气干燥或将零件放入真空烘箱中。目标是获得一个完全干燥的表面,因为任何残留的水分都会在 PVD 腔室中脱气。清洁后,零件只能用干净的无粉手套处理。

了解陷阱

成功在于避免看似微小但对涂层有重大影响的常见错误。

“目视清洁”的谬误

肉眼看起来干净的零件不一定足以用于 PVD。处理(指纹)或残留润滑剂造成的隐形薄膜是导致失效的主要原因。该过程要求化学和微观纯净的表面。

材料选择很重要

有些材料本身“不适合真空”,不适合 PVD。黄铜和某些镀锌金属等材料含有挥发性元素(例如锌)。

这些元素在 PVD 过程的热量和真空中会脱气,扰乱沉积并导致不良结果。务必验证您的基材材料与 PVD 兼容。

清洁后重新污染

清洁线和涂层室之间的环境是关键的风险区域。一个完全清洁的零件可能会因指纹、空气中的灰尘或与脏表面接触而立即重新污染。严格的处理规程至关重要。

为您的目标做出正确选择

您的清洁方案的强度应与您的质量要求相匹配。

- 如果您的主要关注点是美学质量:细致的清洁是不可协商的,因为即使是灰尘颗粒或指纹造成的最小表面缺陷也会在最终涂层中显现出来。

- 如果您的主要关注点是功能性能:通过超声波清洗完全去除所有有机薄膜(油、油脂)对于确保耐磨性或防腐蚀的最大附着力至关重要。

- 如果您正在设计用于 PVD 的产品:从一开始就选择“适合真空”的材料,如不锈钢、钛或正确电镀的金属,以避免脱气问题。

最终,表面处理不仅仅是初步步骤;它是保证 PVD 涂层成功的根本原则。

摘要表:

| 清洁阶段 | 关键操作 | 目的 |

|---|---|---|

| 1. 超声波清洗 | 浸入专用洗涤剂中 | 通过空化去除油污、油脂和微观颗粒 |

| 2. 漂洗 | 用去离子水 (DI) 进行多阶段漂洗 | 清除所有洗涤剂残留物和矿物污染物 |

| 3. 干燥 | 使用加热的过滤空气或真空烘箱 | 通过确保完全干燥、无绒的表面来防止脱气 |

| 处理 | 仅使用无粉手套 | 避免指纹和空气中灰尘造成的二次污染 |

使用 KINTEK 实现完美的 PVD 涂层效果

不要让不当的清洁损害您的涂层的附着力、外观或耐用性。KINTEK 专注于提供细致表面处理所需的实验室设备和耗材。我们的超声波清洗机、高纯水系统和受控干燥烘箱旨在满足成功 PVD 涂层所需的严格标准。

我们帮助实验室和制造商确保其基材原子级纯净且适合真空,从而保证每次都能获得卓越的涂层性能。

立即联系我们,讨论您的具体 PVD 准备需求,让我们的专家帮助您建立可靠的清洁方案。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- 用于薄膜沉积的镀铝陶瓷蒸发舟

- VHP灭菌设备过氧化氢H2O2空间灭菌器