从根本上说,碳化硅的加工始于高温化学反应,以生成碳化硅粉末。三种主要的工业方法是阿奇逊法、低温碳热还原法以及硅和碳的直接反应。每种方法都在不同的温度范围内操作,并根据最终材料所需的纯度和晶体结构进行选择。

用于加工碳化硅的方法是一个战略性选择,而不仅仅是一个制造步骤。它直接决定了您是生产用于磨料的更硬的α-SiC,还是生产高级电子产品所需的高纯度β-SiC,从而决定了材料的最终成本和性能。

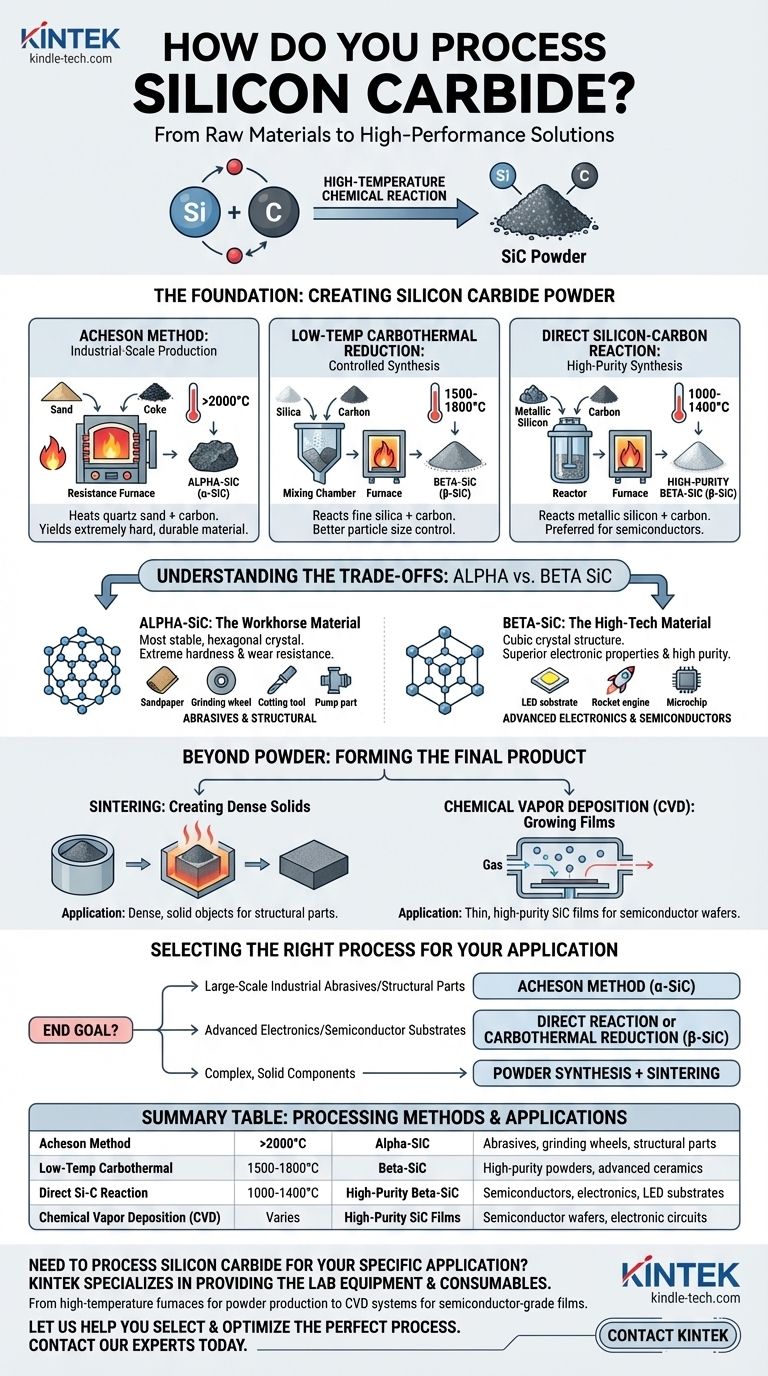

基础:制造碳化硅粉末

加工的第一步也是最关键的一步是合成原始碳化硅粉末。此处选择的方法决定了材料的基本特性。

阿奇逊法:工业规模生产

这是最古老、最常见的批量生产方法。它涉及将高纯度石英砂和碳(通常来自石油焦)的混合物在大型电阻炉中加热到超过 2000°C 的温度。

该过程主要产生α-碳化硅 (α-SiC),这是一种极其坚硬耐用的材料,非常适合工业应用。

低温碳热还原法:受控合成

该方法在较低的温度范围(通常在 1500°C 至 1800°C 之间)下使细二氧化硅粉末与碳粉末反应。

结果是β-碳化硅 (β-SiC) 粉末。与阿奇逊法相比,这种方法可以更好地控制最终颗粒尺寸和性能。

硅碳直接反应:高纯度合成

对于要求最高纯度的应用,金属硅粉末直接与碳粉末反应。该反应在更低的温度下发生,介于 1000°C 和 1400°C 之间。

该工艺是生成高纯度β-SiC粉末的首选途径,这对于半导体行业至关重要。

了解权衡:α-SiC 与 β-SiC

加工方法之间的区别至关重要,因为它们会产生不同晶体结构或“多晶型物”的碳化硅。其中最重要的两种是 α(阿尔法)和 β(贝塔)。

晶体结构的重要性

α-SiC 是最稳定和最常见的同质异形体,其特征是六方晶体结构。它异常坚硬,并在非常高的温度下形成。

β-SiC 具有立方晶体结构,并在较低温度下形成。虽然仍然非常坚硬,但其主要优点在于其卓越的电子性能以及能够以非常高的纯度进行合成。

α-SiC:主力材料

主要通过阿奇逊法生产,α-SiC 因其机械性能而受到重视。其极高的硬度和耐磨性使其成为磨料和结构应用的标准。

常见用途包括砂纸、砂轮、切削工具以及泵部件和炉加热元件等耐用部件。

β-SiC:高科技材料

通过碳热还原或直接反应合成,β-SiC 因其纯度和半导体特性而备受推崇。

其独特的电子带隙使其对于高功率、高频电子设备不可或缺。主要应用包括 LED 基板和火箭发动机部件,其中高导热性和纯度至关重要。

超越粉末:形成最终产品

制造粉末只是第一步。要用于火箭喷嘴或电子晶圆等应用,这种粉末必须被固化成固体形式。

烧结:制造致密固体

烧结涉及将碳化硅粉末压实到模具中并加热到高温,使单个颗粒结合在一起形成致密的固体物体。

化学气相沉积 (CVD):生长薄膜

对于半导体应用,通常使用 CVD。该工艺将高纯度碳化硅的薄晶体膜直接生长到基板上,为构建电子电路创建基础晶圆。

为您的应用选择正确的工艺

您选择的加工方法完全取决于您的最终目标,平衡成本、产量和所需的材料性能。

- 如果您的主要重点是大型工业磨料或结构件: 阿奇逊法是生产耐用 α-SiC 最具成本效益的途径。

- 如果您的主要重点是先进电子产品或半导体基板: 直接反应或低温碳热还原是生产所需高纯度 β-SiC 所必需的。

- 如果您的主要重点是制造复杂的固体部件: 请记住,粉末合成只是第一阶段;需要烧结等二次工艺来形成最终部件。

了解初始合成方法与最终材料性能之间的联系是成功利用碳化硅独特能力的关键。

总结表:

| 加工方法 | 温度范围 | 主要产物 | 主要应用 |

|---|---|---|---|

| 阿奇逊法 | >2000°C | α-碳化硅 (α-SiC) | 磨料、砂轮、结构件 |

| 低温碳热还原法 | 1500-1800°C | β-碳化硅 (β-SiC) | 高纯度粉末、先进陶瓷 |

| 硅碳直接反应 | 1000-1400°C | 高纯度β-碳化硅 (β-SiC) | 半导体、电子产品、LED 基板 |

| 化学气相沉积 (CVD) | 可变 | 高纯度碳化硅薄膜 | 半导体晶圆、电子电路 |

需要为您的特定应用加工碳化硅吗?

无论您是开发先进半导体、高性能磨料还是耐用结构部件,正确的加工方法对于实现材料所需的性能都至关重要。KINTEK 专注于提供精确碳化硅合成和加工所需的实验室设备和耗材——从用于粉末生产的高温炉到用于半导体级薄膜的 CVD 系统。

让我们帮助您选择和优化满足您需求的完美工艺。立即联系我们的专家,讨论 KINTEK 的解决方案如何提高您的碳化硅加工效率和最终产品性能。

图解指南

相关产品

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉

- 碳化硅(SiC)电炉加热元件

- 实验室快速热处理(RTP)石英管炉