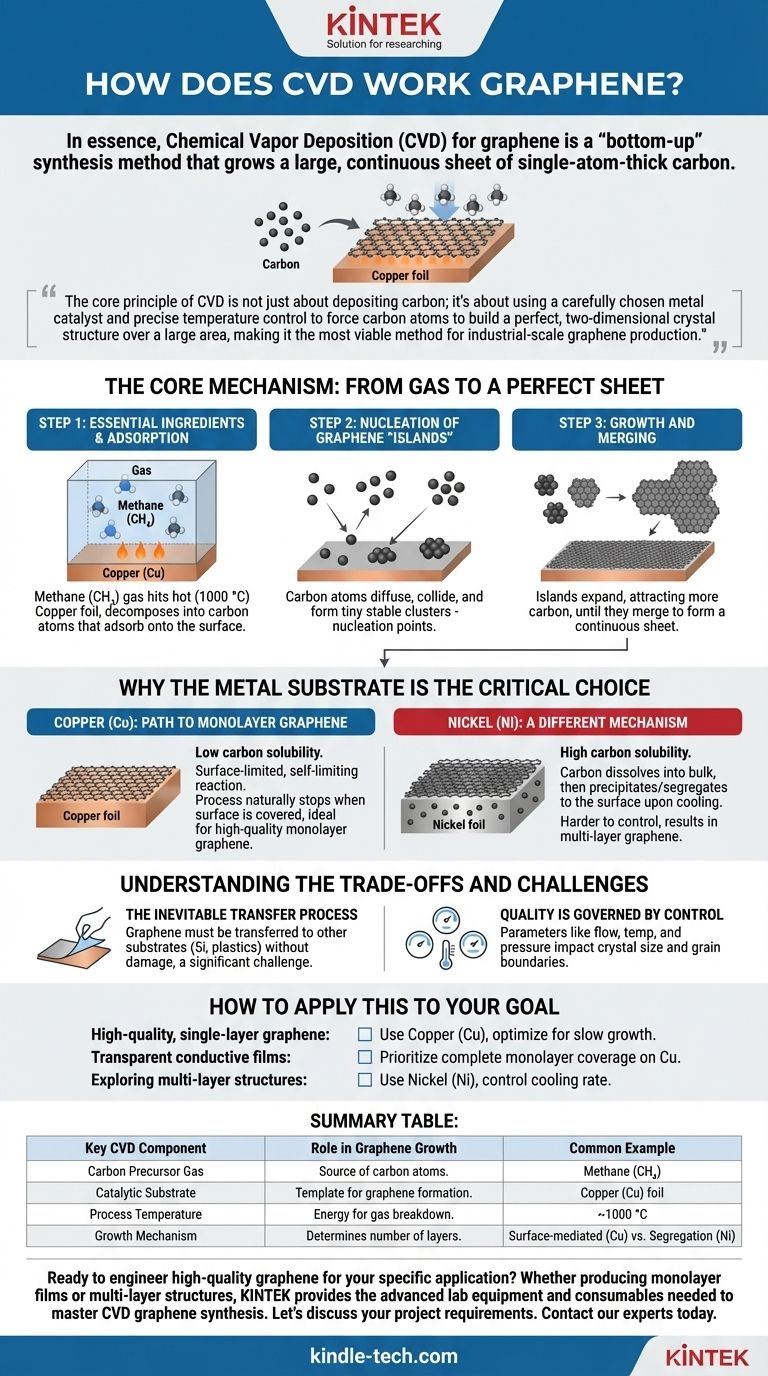

从本质上讲,用于石墨烯的化学气相沉积(CVD)是一种“自下而上”的合成方法,它生长出大面积、连续的单原子厚碳薄片。该过程通过将含碳气体(如甲烷)在通常为铜的金属催化剂箔上加热到高温来实现。热量分解气体,金属表面充当模板,引导释放出的碳原子自组装成石墨烯的六角晶格结构。

CVD的核心原理不仅仅是沉积碳;而是利用精心选择的金属催化剂和精确的温度控制,迫使碳原子在大面积上构建出完美的二维晶体结构,使其成为工业规模石墨烯生产中最可行的方法。

核心机制:从气体到完美薄片

要真正理解CVD的工作原理,最好将其分解为基本阶段。整个过程在受控腔室内进行,通常在真空下,温度约为1000°C。

基本要素

该过程需要两个关键组成部分:碳前驱体气体和催化基底。最常见的前驱体是甲烷(CH₄),而用于高质量石墨烯的最常用基底是铜(Cu)薄箔。

第一步:吸附与分解

首先,将甲烷气体引入加热的腔室中。当气体分子撞击到热铜箔表面时,热能使其分解,或解离。该反应释放出单个碳原子,然后它们以称为吸附的过程附着在金属表面上。

第二步:石墨烯“岛屿”的成核

这些单个碳原子并非静止不动。它们在铜表面扩散或“滑行”。最终,原子碰撞并开始形成微小的、稳定的簇。这些簇是石墨烯生长的初始“晶种”或成核点。

第三步:生长与合并

一旦形成成核位点,它就像一个磁铁,吸引着在表面扩散的其他碳原子。这些原子附着在初始晶种的边缘,使其向外扩展成六角形石墨烯晶体,通常称为“岛屿”。这些岛屿持续扩展,直到它们相遇并合并,形成覆盖整个铜箔的连续的单原子厚石墨烯薄片。

为什么金属基底是关键选择

用作催化剂的金属类型从根本上改变了石墨烯的形成方式,并决定了最终产品的质量。关键区别在于金属溶解碳的能力。

铜(Cu):通往单层石墨烯的途径

铜具有非常低的碳溶解度。这意味着碳原子不能轻易溶解到铜主体内部。相反,整个过程直接在表面上发生。

这种表面限制反应是自限速的。一旦铜表面完全被单层石墨烯覆盖,就没有暴露的催化剂来分解甲烷气体。该过程自然停止,使铜成为生产大面积高质量单层石墨烯的理想基底。

镍(Ni):不同的机制

相比之下,镍具有高的碳溶解度。在高温下,来自前驱体气体的碳原子溶解到镍主体中,就像糖溶解在水中一样。

当系统冷却时,镍无法再容纳那么多溶解的碳。然后碳会析出或“偏析”回表面,形成石墨烯。这个过程更难控制,并且通常会导致多层不均匀的石墨烯。

理解权衡与挑战

尽管CVD是一种强大的技术,但它并非没有复杂性。最终产品的质量取决于对过程的细致控制。

不可避免的转移过程

石墨烯是在金属箔上生长的,但它的应用是在硅晶圆或柔性塑料等其他基底上。这需要一个精细的转移过程,将原子级的石墨烯薄片从铜上剥离并移动到最终目的地,而不会撕裂或污染。这一步仍然是一个重大的技术挑战。

质量取决于控制

石墨烯薄片的最终质量在很大程度上取决于工艺参数。气体流速、反应温度和压力都会影响石墨烯晶体的大小。在不同石墨烯岛屿合并的“晶界”处可能会出现缺陷。

如何将其应用于您的目标

控制CVD过程可以根据特定结果来设计石墨烯。您对参数的选择应直接与您的最终目标相关联。

- 如果您的主要重点是高质量的单层石墨烯:使用铜(Cu)基底,并优化缓慢、稳定的生长,以形成大而均匀的晶体岛屿。

- 如果您的主要重点是用于透明导电薄膜:优先考虑在铜上实现完全均匀的单层覆盖,以实现低方块电阻和高光学透明度的最佳平衡。

- 如果您的主要重点是探索多层结构:考虑使用镍(Ni)基底,并仔细控制冷却速率以管理碳析出过程。

通过理解这些核心原理,您可以超越简单地制造石墨烯,开始为特定的高价值应用设计其特性。

总结表:

| CVD关键组成部分 | 在石墨烯生长中的作用 | 常见示例 |

|---|---|---|

| 碳前驱体气体 | 提供碳原子来源。 | 甲烷 (CH₄) |

| 催化基底 | 充当碳原子形成石墨烯的模板。 | 铜 (Cu) 箔 |

| 工艺温度 | 提供分解气体所需的能量。 | ~1000 °C |

| 生长机制 | 决定石墨烯的层数。 | 表面介导 (Cu) 与析出 (Ni) |

准备好为您的特定应用设计高质量的石墨烯了吗?

无论您的目标是为电子产品生产均匀的单层薄膜,还是开发多层结构,精确控制CVD过程都至关重要。KINTEK专注于提供掌握石墨烯合成所需的高级实验室设备和耗材——从高温炉到催化基底。

让我们讨论您的项目需求。 立即联系我们的专家,了解我们的解决方案如何帮助您实现一致、高产率的石墨烯生产。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 石墨真空炉高导热薄膜石墨化炉

- 石墨真空连续石墨化炉

- 石墨真空炉IGBT实验石墨化炉