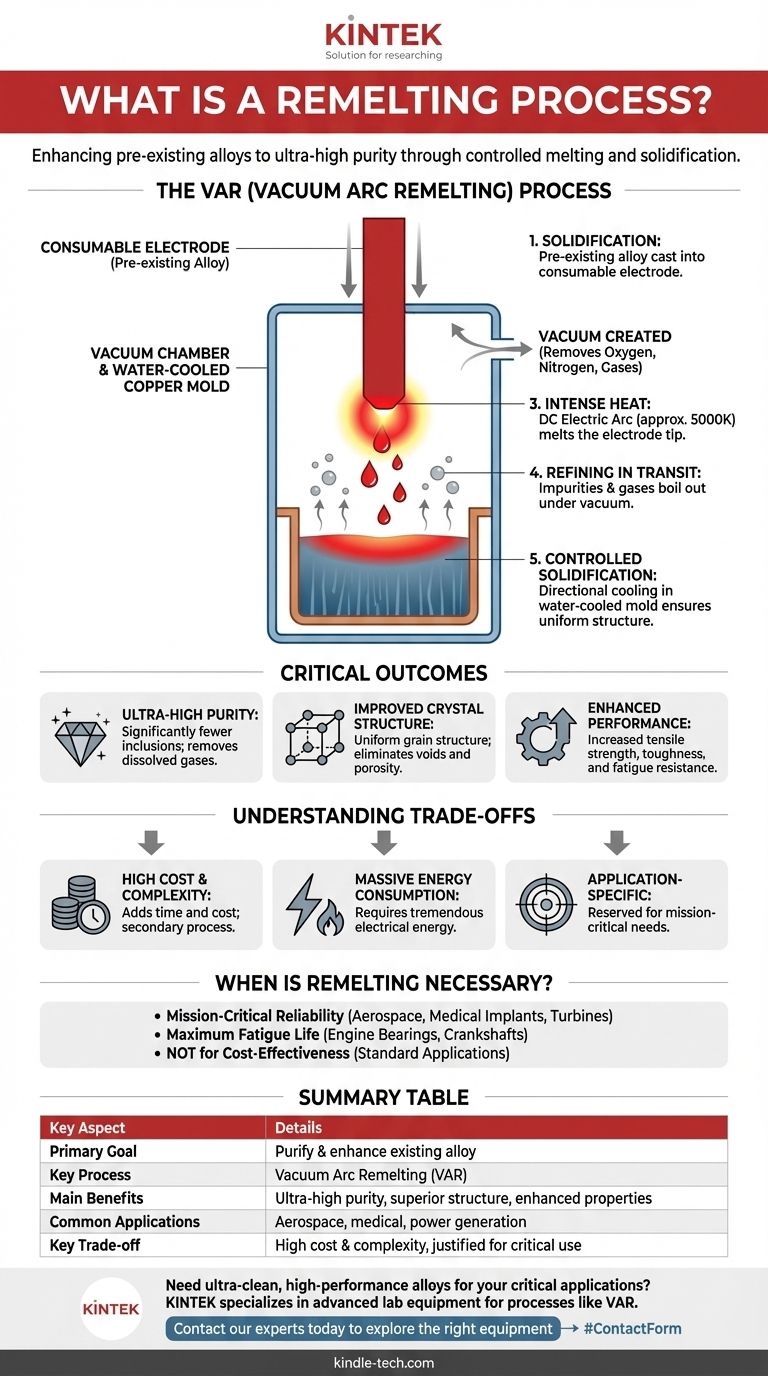

重熔工艺本质上是一种二次冶金技术,用于净化和增强预先存在的金属合金。它不是从原始矿石中制造金属,而是将固态的、已成形的合金在高度受控的条件下再次熔化,以去除杂质、消除缺陷并细化其内部晶体结构,从而获得卓越的性能。

重熔的核心目的不是创造一种新材料,而是提升现有材料。通过在真空中重熔合金,真空电弧重熔 (VAR) 等工艺系统地去除杂质并控制凝固,从而生产出异常洁净和坚固的最终产品。

重熔工艺的工作原理:以VAR为例

为了理解其机械原理,我们可以分析最常见的方法:真空电弧重熔 (VAR)。该工艺清晰地说明了受控的能量和环境如何实现材料精炼。

步骤1:自耗电极

该过程始于待精炼的材料,该材料已被铸造成实心棒或圆柱体。这种棒被称为自耗电极,因为它将在操作过程中被完全消耗(熔化)。

步骤2:受控环境

电极放置在密封的、水冷的铜模具内。关键是,然后将所有空气抽出,以形成真空。这种真空对于去除氧气和氮气等大气气体至关重要,这些气体是高性能合金中常见的杂质和缺陷来源。

步骤3:施加强烈、集中的热量

在电极底部和模具中的少量起始材料之间产生强大的直流 (DC) 电弧。该电弧产生极高的温度,通常接近5000K,导致电极尖端迅速熔化。

步骤4:在传输中精炼

随着电极熔化,液态金属液滴脱落并通过真空落入下方的模具中。这个短暂的旅程是一个关键的精炼阶段。强烈的热量和真空的结合导致不需要的气态杂质和具有高蒸气压的元素从熔融金属中沸腾出来,从而在半空中有效地对其进行清洁。

步骤5:受控凝固

纯化的熔融金属收集在水冷铜模具中。模具壁的持续冷却导致金属以高度受控的定向方式凝固。这可以防止可能引入缺陷的随机结晶,并确保最终铸锭中致密、均匀的内部结构。

重熔的关键成果

这种精心控制的工艺不仅仅是为了展示;它在最终材料中产生了显著的改进,这是标准熔炼技术无法实现的。

实现超高纯度

真空环境在去除溶解气体(如氢气、氧气和氮气)方面非常有效。这会产生一种“超洁净”合金,其中非金属夹杂物显著减少,这些夹杂物通常是材料失效的起点。

改善晶体结构

水冷模具中受控的定向凝固产生更均匀和细化的晶粒结构。这消除了可能削弱材料的内部空隙、孔隙率和不一致性(偏析)。

增强机械性能

高纯度和优越晶体结构的综合效应是合金性能的显著增强。这包括增加抗拉强度、韧性和抗疲劳性,使材料在极端应力下更可靠。

了解权衡

虽然益处显著,但VAR等重熔工艺是专业化的,并伴随着固有的权衡。

高成本和复杂性

VAR是对已制成的合金进行的二次加工。这大大增加了制造周期的时间、复杂性和成本,使得最终材料昂贵得多。

巨大的能源消耗

在真空中维持高温电弧需要巨大的电能。这导致了该工艺的高运营成本和环境足迹。

特定应用需求

这种精炼水平对于绝大多数金属应用来说是过度的。它保留用于性能和可靠性绝对不容妥协的行业,并且高成本可以被证明是合理的。

何时需要重熔工艺?

决定是否指定重熔材料取决于最终应用的需求。

- 如果您的主要关注点是任务关键型可靠性:对于航空航天部件、医疗植入物或发电涡轮机,如果失效可能造成灾难性后果,增强的纯度和结构至关重要。

- 如果您的主要关注点是最大疲劳寿命:涉及循环载荷的应用,例如发动机轴承或高性能曲轴,从去除引发疲劳裂纹的微观杂质中受益匪浅。

- 如果您的主要关注点是通用用途的成本效益:对于标准结构、汽车或消费品应用,传统熔炼方法完全足够且更经济。

最终,选择重熔工艺是一项战略决策,旨在为性能不容妥协的应用投资材料完整性。

总结表:

| 关键方面 | 详情 |

|---|---|

| 主要目标 | 净化并增强现有金属合金,而非创造新合金。 |

| 关键工艺 | 在受控条件下进行真空电弧重熔 (VAR)。 |

| 主要优点 | 超高纯度、优越的晶体结构、增强的机械性能。 |

| 常见应用 | 航空航天部件、医疗植入物、发电涡轮机。 |

| 主要权衡 | 高成本和复杂性,适用于任务关键型应用。 |

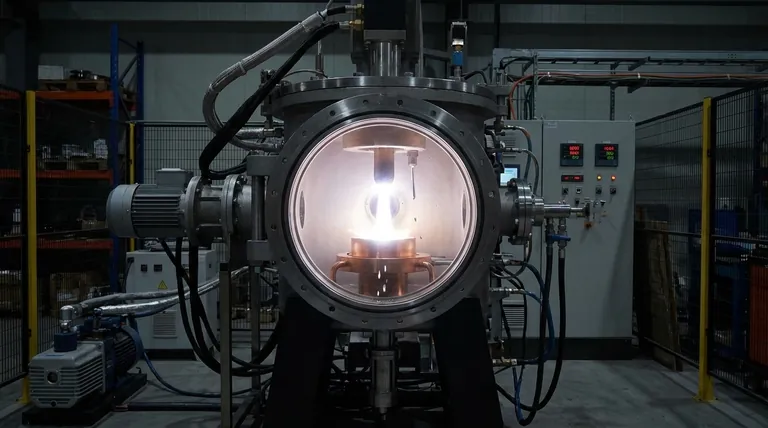

您的关键应用需要超洁净、高性能合金吗?

在KINTEK,我们专注于先进的实验室设备和耗材,使真空电弧重熔等工艺成为可能。无论您是从事研发还是生产,我们的解决方案都支持制造具有卓越纯度、强度和可靠性的材料。

让我们讨论如何支持您的实验室的特定需求。立即联系我们的专家,探索适合您材料科学挑战的设备。

图解指南