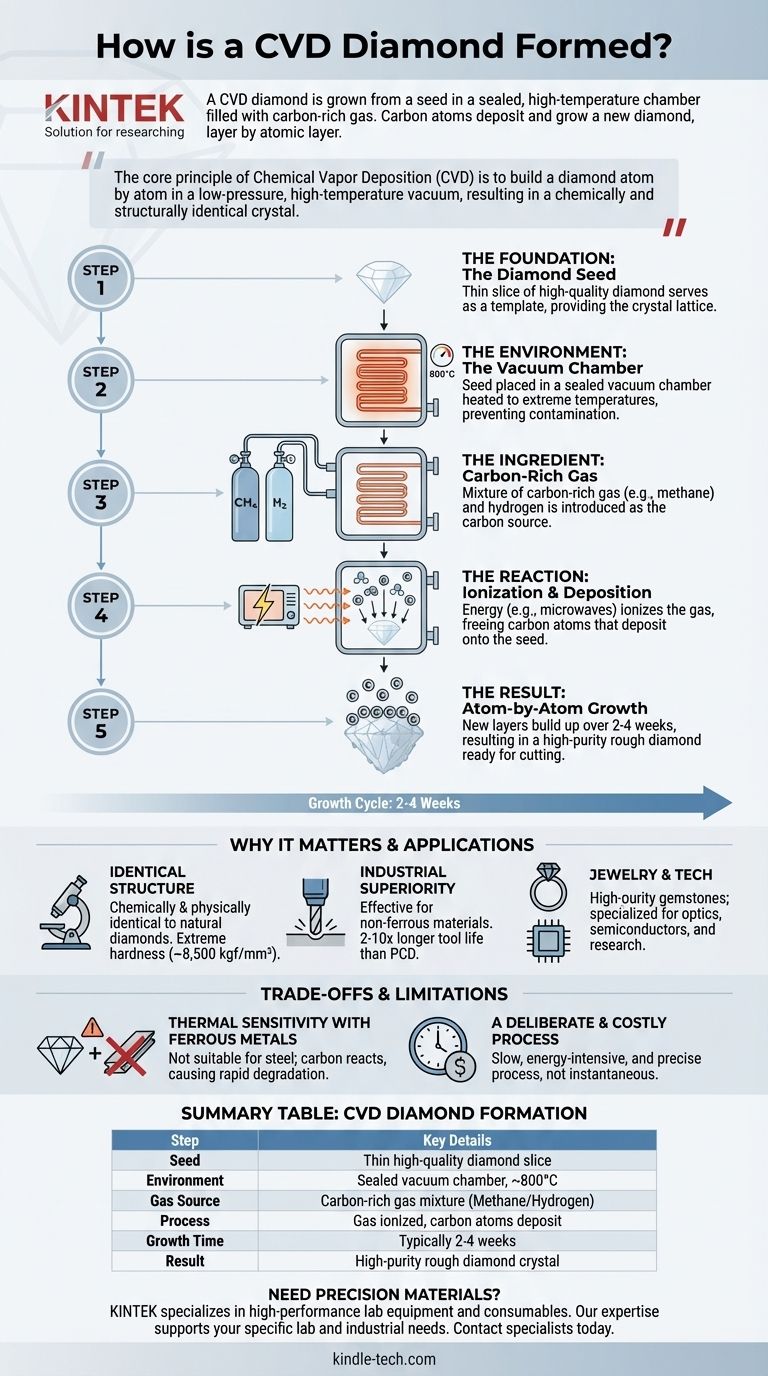

简而言之,CVD钻石是从一颗籽晶生长而来的。 将一片薄薄的钻石置于一个密封的高温腔室中,然后充入富含碳的气体。这种气体被分解,使纯碳原子“降落”并附着在籽晶上,逐原子层地生长出更大、新的钻石。

化学气相沉积(CVD)的核心原理并非模拟地球深处的高压条件,而是在低压、高温的真空中逐原子地构建钻石,从而形成化学和结构上相同的晶体。

CVD工艺的解剖

理解CVD方法就是理解一个在原子尺度上精确控制的增材制造过程。每一步都经过精心设计,以确保最终产品具有所需的纯度和结构。

基础:钻石籽晶

该过程始于一个经过精心选择的基底,称为钻石籽晶。这通常是一片非常薄、高质量的现有钻石切片,可以是开采的或实验室培育的。

这颗籽晶作为模板,提供了新钻石赖以生长的基础晶格。它必须经过彻底清洁,以去除任何污染物。

环境:真空腔室

钻石籽晶被放置在一个密封的真空腔室中。腔室被加热到极高的温度,通常约为800°C。

这种受控环境对于管理反应和防止杂质污染生长中的钻石至关重要。

成分:富碳气体

一旦腔室达到目标温度,就会引入特定混合气体。这主要是一种富碳气体,例如甲烷(CH₄),与氢气混合。

这些气体作为原材料,提供构建钻石所需的碳原子。

反应:电离与沉积

能量,通常以微波的形式,被引入腔室。这种能量使气体电离,分解分子并释放纯碳原子。

这些碳原子随后沉淀,或“降落”到下方较冷的钻石籽晶上。它们直接与籽晶的晶体结构结合,扩展晶格。

结果:逐原子生长

这种沉积过程缓慢而有条不紊地进行,在籽晶上方构建新的钻石晶体层。

整个生长周期通常需要两到四周,从而形成高纯度、完全成形的毛坯钻石,然后即可进行切割和抛光。

为什么这个过程很重要:特性和应用

CVD方法不仅仅是一种新奇事物;它生产的材料具有独特的优势,使其在某些要求苛刻的应用中表现出色。

相同的结构和硬度

由于CVD钻石是从真正的钻石籽晶生长而来,并且由相同的碳原子以相同的方式键合,因此它在化学和物理上与天然钻石相同。

它具有极高的硬度,测量值约为8,500 kgf/mm2,使其成为已知最坚硬的材料之一。

工业优势

在工业环境中,CVD金刚石工具表现出卓越的性能。它们在切削有色金属材料方面异常有效。

与聚晶金刚石(PCD)工具相比,CVD工具的刀具寿命延长2到10倍,性能提高约35%。

理解权衡和局限性

任何技术都有其特定的限制。使CVD钻石在某些领域表现出色的特性,在其他领域也造成了局限性。

对黑色金属的热敏感性

CVD钻石的主要局限性在于加工钢和其他黑色金属。

在切削过程中产生的高温下,钻石中的碳会与钢中的铁发生化学反应。这种相互作用导致金刚石工具迅速降解和磨损,使其不适合此应用。

一个精心且昂贵的过程

在高度受控、能源密集型环境中,缓慢的、长达数周的生长周期意味着生产CVD钻石是一项艰巨的任务。虽然该方法非常适合生长大型、高质量的宝石,但它并非一个瞬时过程。

为您的目标做出正确选择

了解CVD工艺使您能够根据您的具体需求选择合适的材料,无论是用于工业工具还是高级珠宝。

- 如果您的主要重点是工业切削: CVD钻石是加工铝或复合材料等有色金属的卓越选择,可显著延长刀具寿命。

- 如果您的主要重点是高品质珠宝: CVD生产的钻石在光学和化学上与开采的钻石无法区分,为高纯度宝石提供了现代来源。

- 如果您的主要重点是先进技术: CVD工艺提供的控制允许制造用于光学、半导体和科学研究的专用钻石。

最终,CVD工艺代表了从地质偶然性到刻意工程的转变,生产出一种在所有基本方面都是钻石的材料。

总结表:

| CVD钻石形成步骤 | 主要细节 |

|---|---|

| 籽晶 | 一片高质量钻石的薄切片 |

| 环境 | 密封真空腔室,加热至约800°C |

| 气体来源 | 富碳气体混合物(例如甲烷和氢气) |

| 过程 | 气体电离;碳原子沉积在籽晶上 |

| 生长时间 | 通常2到4周 |

| 结果 | 高纯度、毛坯钻石晶体 |

您的实验室或制造过程需要精密材料吗? KINTEK专注于高性能实验室设备和耗材。无论您是研究CVD钻石等先进材料,还是需要可靠的工具用于工业应用,我们的专业知识都能帮助您取得卓越成果。立即联系我们的专家,讨论我们如何支持您的特定实验室需求。

图解指南

相关产品

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 用于工业和科学应用的CVD金刚石圆顶

- 精密加工用CVD金刚石刀具毛坯

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉