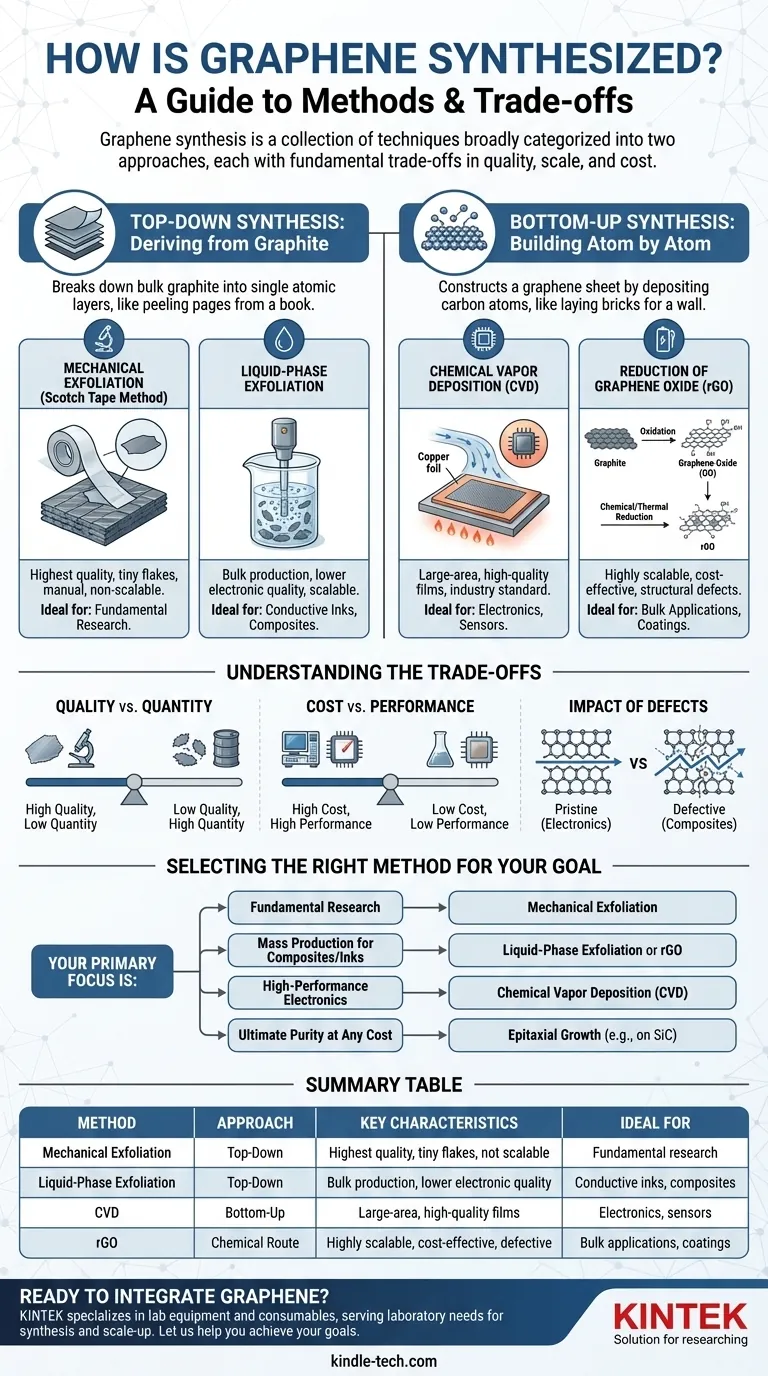

石墨烯合成并非单一过程,而是一系列技术,大致分为两种方法。第一种是“自上而下”法,即将块状石墨分解成单原子层。第二种是“自下而上”法,即在基底上逐个原子地构建石墨烯,其中最著名的是通过化学气相沉积(CVD)法。

合成方法的选择是一个关键的工程决策,由最终应用决定。没有一种“最好”的石墨烯制备方法;每种技术都在质量、规模和成本之间存在根本性的权衡。

两种基本方法

从最高层面来看,所有合成方法都属于以下两类之一,取决于您是从原子构建还是从更大的材料分解。

自上而下合成:从石墨中提取石墨烯

这种方法从石墨开始——石墨本质上是无数石墨烯层的堆叠——然后将这些层分离。这在概念上类似于从一本厚书中剥离单页。

这些方法通常适用于生产大量石墨烯薄片,这些薄片可以分散在液体中以制造油墨、涂层或复合材料。

自下而上合成:逐个原子构建石墨烯

这种方法通过将单个碳原子沉积到催化基底上来构建石墨烯片。这类似于铺设单个砖块以形成一堵完美、连续的墙。

自下而上方法是制造先进电子和半导体应用所需的大面积、高质量、均匀石墨烯片的黄金标准。

关键合成方法及其应用

具体方法的选择完全取决于目标是用于晶体管的原始薄片,还是用于复合材料的散装粉末。

机械剥离:最初的研究方法

这就是著名的“胶带法”,即使用胶带从一块石墨上剥离层,直到分离出单层薄片。

虽然它能生产出极其高质量、无缺陷的石墨烯,但该过程是手动的,产量极小,并且无法扩展到基础实验室研究之外。

液相剥离:用于批量生产

在这种方法中,石墨浸没在液体中并经受高能量(例如超声处理)以使层分离。这会产生石墨烯薄片的分散体。

该技术可用于导电油墨和聚合物复合材料等材料的大规模生产,但所得石墨烯的电学质量通常较低,薄片尺寸也较小。

化学气相沉积(CVD):电子领域的标准

CVD涉及将含碳气体(如甲烷)流过加热的金属催化剂箔(通常是铜或镍)。碳原子在金属表面组装成连续的石墨烯片。

CVD是生产电子和光子器件所需的大面积、高质量薄膜最有前途的技术。先进的CVD技术甚至可以生产大尺寸、单晶薄片以实现极致性能。

氧化石墨烯还原(rGO):一种可扩展的化学路线

这个多步骤过程始于石墨的剧烈化学氧化,形成氧化石墨烯(GO),氧化石墨烯很容易在水中剥离。然后对GO进行化学或热“还原”,以去除氧基团。

这种方法对于批量应用来说具有高度可扩展性和成本效益。然而,还原过程并不完美,会留下缺陷,与原始石墨烯相比,会降低材料的电学和热学性能。

了解权衡

选择合成方法是在管理相互竞争的优先事项。一种应用的理想方法通常完全不适用于另一种应用。

质量与数量

机械剥离生产近乎完美的石墨烯,但数量微乎其微。相比之下,液相剥离和rGO生产可以产生数吨材料,但存在固有的结构缺陷和较小的薄片尺寸。

成本与性能

能够生产高性能电子级石墨烯的方法,如CVD和碳化硅上的外延生长,复杂且昂贵。生产rGO的化学方法便宜得多,但所产生的材料不适用于高性能电子产品。

缺陷的影响

对于电子产品来说,每一个缺陷都很重要。多晶CVD石墨烯中的晶界或rGO中残留的氧会散射电子并降低器件性能。对于聚合物复合材料,这些缺陷可能不如石墨烯填料的整体数量和分散性那么关键。

为您的目标选择正确的方法

最佳合成方法完全取决于您的具体目标和限制。

- 如果您的主要重点是基础研究:机械剥离提供了学术研究所需的原始、高质量薄片。

- 如果您的主要重点是用于复合材料或油墨的大规模生产:液相剥离或氧化石墨烯还原提供了可扩展、经济高效的解决方案。

- 如果您的主要重点是高性能电子产品:化学气相沉积(CVD)是制造晶体管和传感器所需的大面积、均匀薄膜的行业标准。

- 如果您的主要重点是不惜一切代价追求极致纯度:在碳化硅等基底上进行外延生长可以生产出一些最高质量的石墨烯,尽管价格不菲。

最终,了解石墨烯合成的格局在于将正确的工具与正确的技术问题相匹配。

总结表:

| 方法 | 途径 | 主要特点 | 理想应用 |

|---|---|---|---|

| 机械剥离 | 自上而下 | 最高质量,薄片微小,不可扩展 | 基础研究 |

| 液相剥离 | 自上而下 | 批量生产,电子质量较低 | 导电油墨,复合材料 |

| 化学气相沉积 (CVD) | 自下而上 | 大面积,高质量薄膜 | 电子产品,传感器 |

| 氧化石墨烯还原 (rGO) | 化学路线 | 高度可扩展,成本效益高,有缺陷 | 批量应用,涂层 |

准备将石墨烯整合到您的研究或产品开发中?

选择正确的合成方法只是第一步。您需要可靠的设备来执行您的工艺,无论是用于高质量薄膜的CVD系统还是用于GO热还原的炉子。

KINTEK专注于实验室设备和耗材,满足实验室需求。我们提供工具和专业知识,支持您的石墨烯合成之旅,从研究到规模化生产。

让我们帮助您实现目标。立即联系我们的专家,讨论您的具体应用并为您的实验室找到完美的解决方案。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长