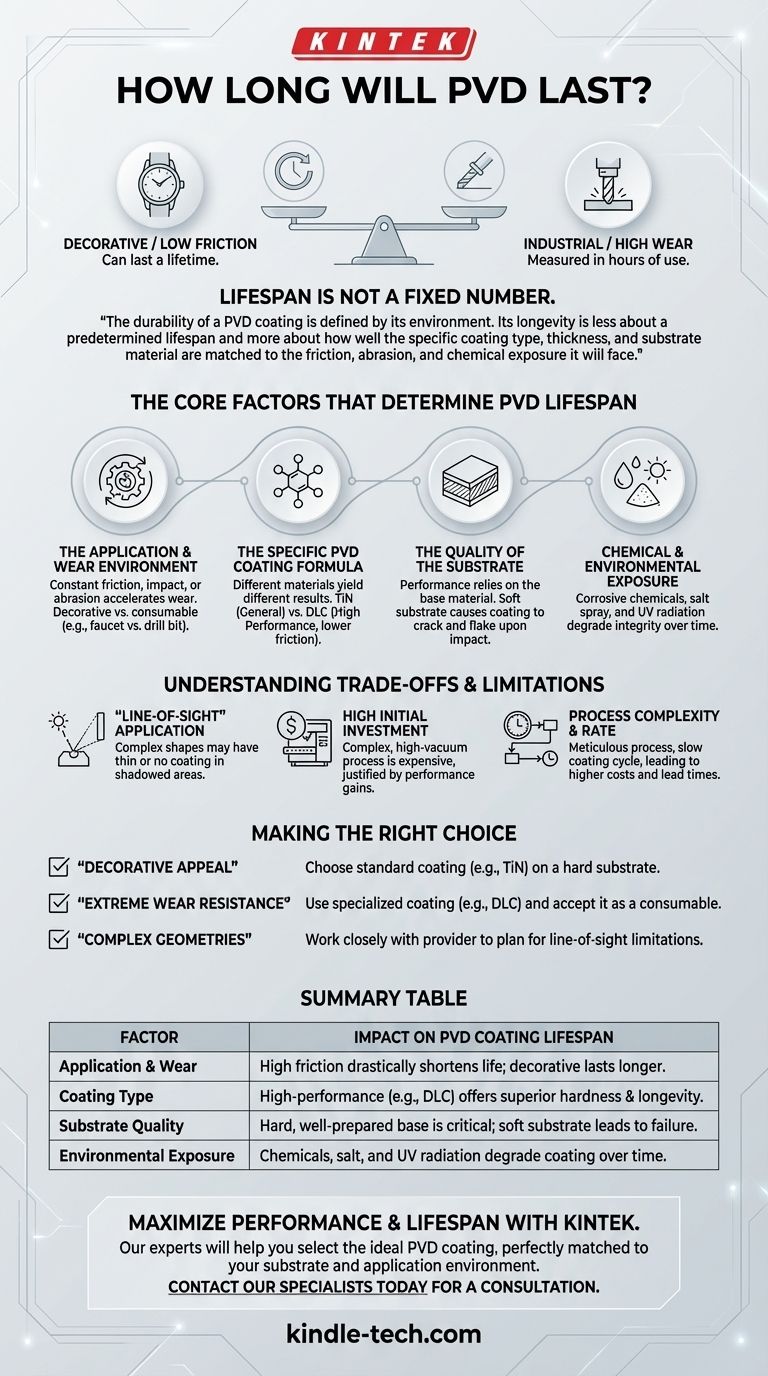

PVD涂层的寿命不是一个固定数字;它完全取决于其应用。对于像手表壳这样摩擦极小的装饰品,PVD涂层可以使用一生。然而,在高度磨损的工业切削工具上,同样的涂层可能只能以小时计的运行时间,之后就需要更换。

物理气相沉积(PVD)涂层的耐用性由其环境决定。其寿命与其说是预定的,不如说是取决于特定涂层类型、厚度和基材与它将面临的摩擦、磨损和化学暴露的匹配程度。

决定PVD寿命的核心因素

要准确估计PVD涂层的寿命,您必须超越一般术语,分析您应用的具体变量。

应用和磨损环境

这是最重要的单一因素。一个经常经历摩擦、冲击或磨损的物品会比静态或装饰部件更快地磨损涂层。

PVD涂层的水龙头可能保持几十年如新,而PVD涂层的钻头是一种消耗品,旨在在特定时期的高强度使用中磨损。

特定的PVD涂层配方

“PVD”是一个类别,而不是单一的涂层。沉积不同的材料以实现不同的结果,每种材料都有其自身的耐用性特征。

氮化钛(TiN)是一种常见的通用硬涂层。相比之下,像类金刚石碳(DLC)这样的涂层提供卓越的硬度和更低的摩擦,在高度磨损的机械应用中提供更长的使用寿命。

基材的质量

PVD涂层极薄,通常只有几微米。它们不具备结构性。它们的性能关键取决于下方材料的硬度和制备情况。

如果基材金属较软,严重的冲击会导致其凹陷。坚硬的PVD涂层无法弯曲,会开裂和剥落,即使涂层本身没有被穿透。

化学和环境暴露

环境起着至关重要的作用。持续暴露于腐蚀性化学品、盐雾,甚至高水平的紫外线辐射,都会随着时间的推移降低涂层的完整性,导致过早失效。

了解权衡和限制

虽然PVD提供卓越的表面性能,但必须认识到其固有的限制,这些限制直接影响其可行性和成本效益。

“视线”应用

PVD工艺以从源到目标的直线方式沉积材料。这意味着复杂的形状可能会受到“阴影”效应的影响。

零件背面或深缝中的区域可能会获得薄得多的涂层或根本没有涂层,从而产生会迅速磨损的薄弱点。

高初始投资

PVD所需的设备复杂且在高真空下运行,使其成为一项昂贵的工艺。

这种成本通常通过性能提升来证明是合理的,但必须将其纳入整体价值分析中,尤其是在与其他表面处理进行比较时。

工艺复杂性和速率

将零件装入PVD反应器是一个细致的过程,涂层周期本身可能很慢。这种低产量率导致了高成本和更长的交货时间。

这些因素使得PVD不太适合那些耐用性不是绝对最高优先级的低成本、大批量零件。

为您的目标做出正确选择

为了最大限度地延长PVD涂层的寿命,您必须为您的特定需求选择正确的工艺。

- 如果您的主要关注点是装饰美观和耐刮擦性:在硬基材上使用标准涂层(如TiN)是一个绝佳的选择,它很可能与产品寿命相同。

- 如果您的主要关注点是工业工具的极致耐磨性:您必须使用专门的高性能涂层,如DLC或TiAlN,并接受它是一种消耗性表面,最终需要重新涂层。

- 如果您要涂层具有复杂几何形状的零件:您必须与您的涂层供应商密切合作,规划PVD的视线限制,这可能需要在工艺过程中使用特殊夹具或零件旋转。

最终,将PVD视为一种为特定任务设计的高性能表面,而不是永久性防护罩,是其成功应用的关键。

总结表:

| 因素 | 对PVD涂层寿命的影响 |

|---|---|

| 应用与磨损 | 高摩擦/磨损会大大缩短寿命;装饰品可以使用一生。 |

| 涂层类型(例如,TiN vs. DLC) | DLC等高性能涂层提供卓越的硬度和寿命。 |

| 基材质量 | 坚硬、准备充分的基材至关重要;软基材会导致涂层失效。 |

| 环境暴露 | 化学品、盐和紫外线辐射会随着时间的推移降解涂层。 |

通过正确的PVD涂层解决方案,最大限度地提高您的组件性能和寿命。

在KINTEK,我们专注于精密实验室设备和耗材,包括先进的涂层服务。我们的专家将帮助您选择理想的PVD涂层——无论是用于耐用的工业工具还是持久的装饰饰面——确保它与您的基材和应用环境完美匹配。

不要让您的涂层耐用性听天由命。立即联系我们的专家进行咨询,让KINTEK提升您产品的寿命和性能。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉