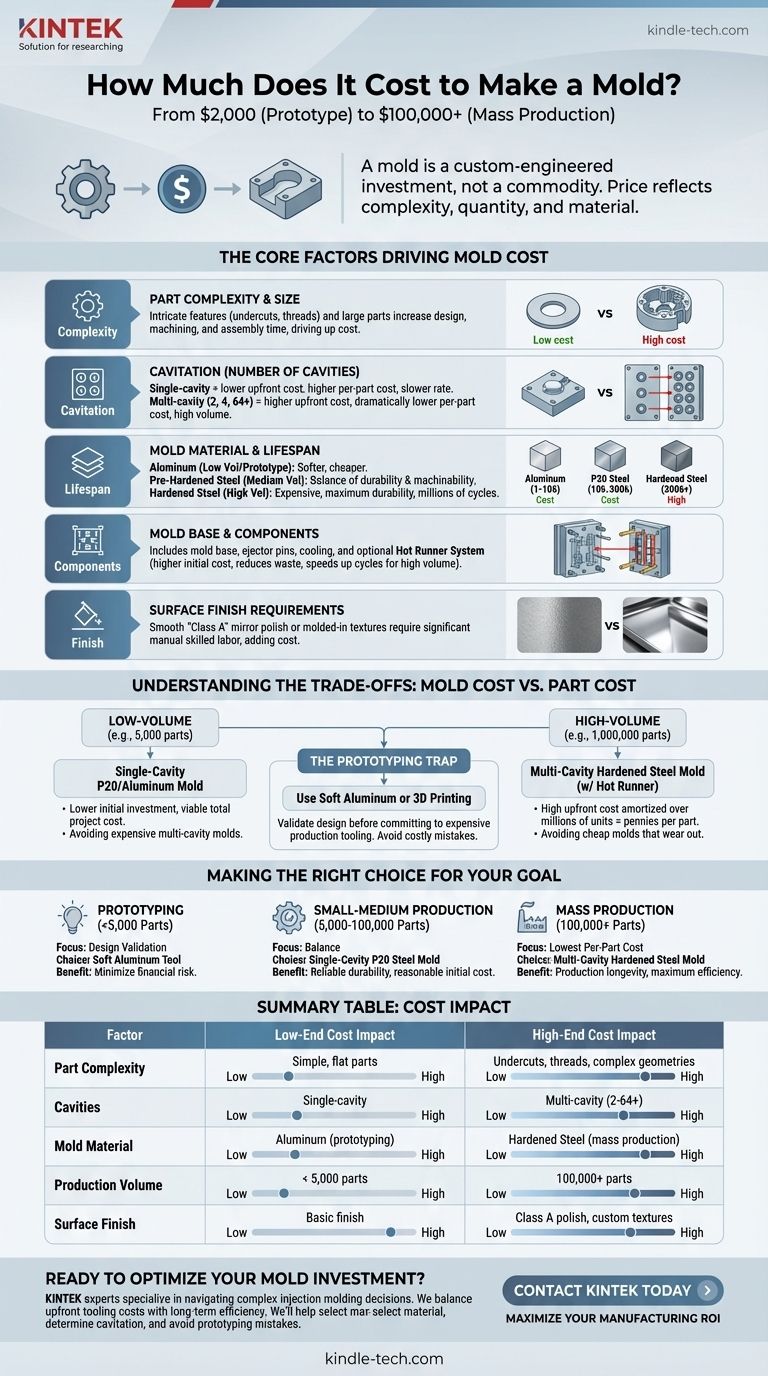

注塑模具的制作成本差异巨大,从简单的原型模具的2,000美元到为大规模生产设计的复杂多腔模具的100,000美元以上不等。这种巨大的差异存在的原因是模具并非商品;它是一种定制设计的工业设备。最终价格直接反映了零件的设计复杂性、您需要生产的零件总数量以及您正在注塑的材料。

问题不仅仅是“模具多少钱?”,而是“对于我的特定生产目标来说,合适的模具投资是多少?”模具成本是一个战略性决策,直接影响您的单件成本和整体项目盈利能力。

驱动模具成本的核心因素

模具的价格是设计时间、原材料、精密加工和熟练劳动的总和。了解资金去向是有效管理模具预算的第一步。

零件复杂性和尺寸

最大的成本驱动因素是零件的复杂性。用于平垫圈的简单开合模具生产成本低廉。

相反,具有复杂特征(如倒扣、螺纹或内部几何形状)的零件需要复杂的模具动作,例如侧向抽芯(凸轮)或顶杆。这些机构显著增加了设计、加工和组装时间,从而推高了成本。

较大的零件自然需要较大的模具,这会消耗更多的钢材,并需要更长的时间在大型机器上加工,从而增加价格。

型腔数(型腔数量)

模具可以设计成单腔(每个周期生产一个零件)或多腔(每个周期生产2、4、8甚至64个以上零件)。

单腔模具的前期成本最低,但单件成本最高,生产速度较慢。

多腔模具的制造成本显著更高,但通过提高生产产量,大大降低了单件成本。这是大批量生产的标准。

模具材料和寿命

用于制造模具的材料是根据所需的生产量选择的。

- 铝(例如7075):用于原型制作和小批量生产(通常1,000到10,000个零件)。它更软,更容易加工,因此成本更低。

- 预硬钢(例如P20):行业的主力军。它在耐用性和可加工性之间取得了良好的平衡,适用于几十万个零件的生产运行。

- 硬化钢(例如H13、S7):用于大批量、磨蚀性材料或公差非常严格的零件。这些模具经过热处理以实现最大耐用性,可使用数百万次循环,但它们的加工和精加工成本最高。

模具底座和组件

模具不仅仅是型腔;它是一个复杂的组件。成本包括钢制模具底座、顶针、冷却通道,以及可能的热流道系统。

热流道系统使塑料在到达型腔之前一直保持熔融状态,减少浪费并通常缩短循环时间。虽然它会使模具的初始成本增加数千美元,但在大批量项目中,它可以通过节省材料和提高效率来收回成本。

表面光洁度要求

如果您的零件需要完美光滑的“A级”镜面抛光,或特定的模内纹理,这将显著增加成本。这些表面处理是通过数小时的熟练手工劳动实现的,技术人员手工精心抛光钢制型腔表面。

理解权衡:模具成本与零件成本

选择模具是在前期投资和长期生产效率之间取得平衡的实践。在这方面犯错可能会严重影响项目的预算。

小批量生产场景

对于5,000个零件的生产,投资80,000美元购买多腔硬化钢模具在经济上是说不通的。模具成本将永远无法收回。

正确的选择是成本较低的单腔P20钢或铝模具。虽然每个零件的成型时间更长,但较低的初始模具投资使总项目成本可行。

大批量生产方程

对于1,000,000个零件的生产,使用廉价的单腔铝模具将是一场灾难。模具会在生产完成之前磨损,缓慢的循环时间将使每个零件的人工和机器时间成本高得惊人。

在这种情况下,对带有热流道系统的多腔硬化钢模具进行高额初始投资是唯一合乎逻辑的途径。高昂的前期成本分摊到一百万个单元上,导致每个零件的成本仅为几美分。

原型制作陷阱

一个常见的错误是为第一代产品制造昂贵的生产质量模具。如果发现设计缺陷,昂贵的模具就会变成一堆毫无价值的钢材。

在投入昂贵的“硬”生产模具之前,务必使用成本较低的模具(如铝)甚至3D打印来验证您的设计。

为您的目标做出正确选择

要确定您理想的模具预算,请将您的选择与项目的主要目标直接对齐。

- 如果您的主要重点是原型制作和设计验证(低于5,000个零件):选择软铝模具,以最大程度地降低财务风险,同时最终确定零件设计。

- 如果您的主要重点是中小型生产运行(5,000 - 100,000个零件):由P20钢制成的单腔模具在初始成本和可靠耐用性之间提供了最佳平衡。

- 如果您的主要重点是批量生产(100,000个以上零件):多腔硬化钢模具是必要的投资,以实现尽可能低的单件成本并确保生产寿命。

理解这些驱动因素将模具成本从一个未知费用转变为制造成功的战略工具。

总结表:

| 因素 | 低端成本影响 | 高端成本影响 |

|---|---|---|

| 零件复杂性 | 简单、扁平零件 | 倒扣、螺纹、复杂几何形状 |

| 型腔数 | 单腔 | 多腔(2-64+) |

| 模具材料 | 铝(原型制作) | 硬化钢(大批量生产) |

| 生产量 | < 5,000个零件 | 100,000+个零件 |

| 表面光洁度 | 基本光洁度 | A级抛光,定制纹理 |

准备优化您的模具投资了吗?

选择合适的模具对您项目的成功和盈利能力至关重要。KINTEK的专家专门帮助实验室和制造商应对注塑成型方面的复杂决策。我们提供量身定制的解决方案,平衡前期模具成本与长期生产效率。

我们将帮助您:

- 根据您的生产量选择理想的模具材料(铝、P20或硬化钢)

- 确定最佳型腔数以最大程度地降低您的单件成本

- 通过战略性模具建议避免代价高昂的原型制作错误

不要让您的模具投资听天由命。立即联系KINTEK进行个性化咨询,让我们帮助您做出最大化制造投资回报的战略选择。

图解指南