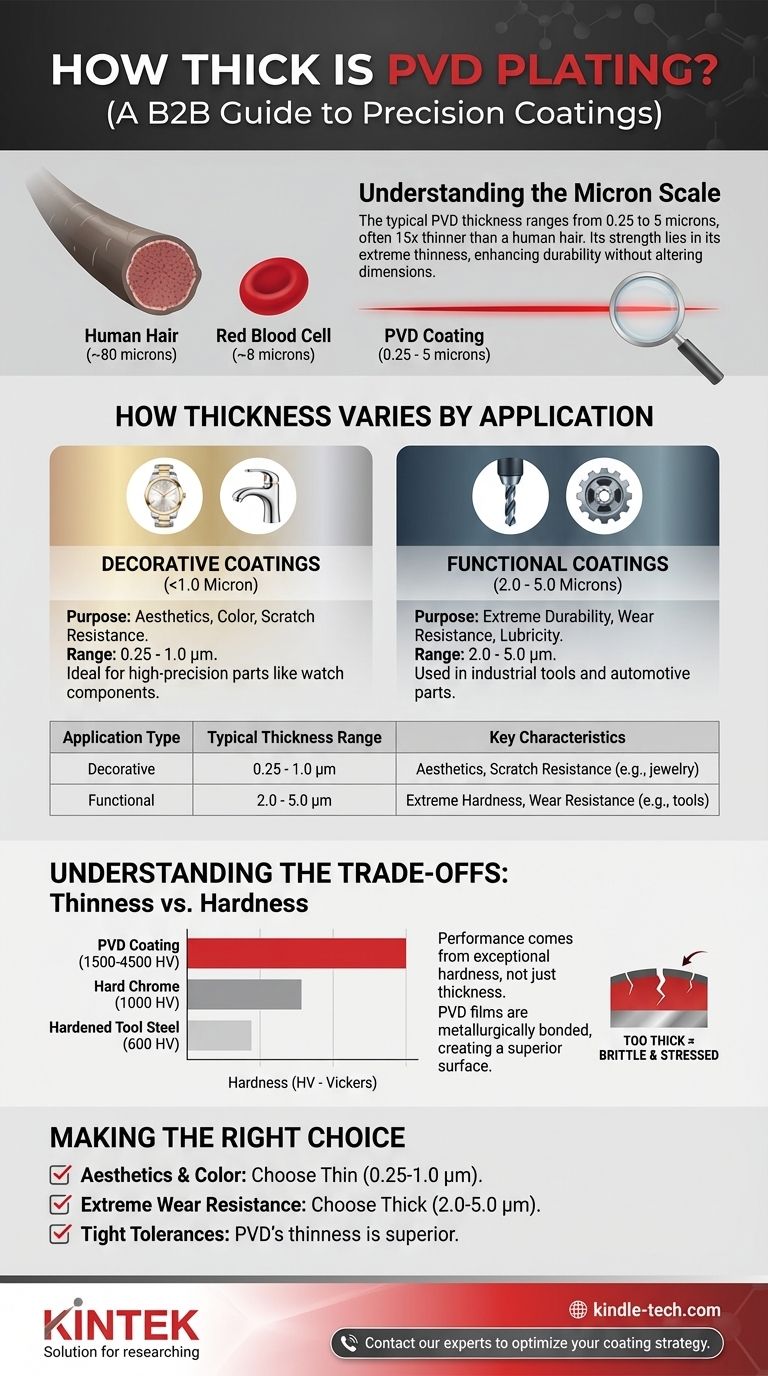

简而言之,物理气相沉积 (PVD) 涂层的典型厚度范围为 0.25 至 5 微米(微米)。这个范围根据预期应用的不同而显著变化,装饰性饰面较薄,而功能性、耐磨涂层则较厚。涂层在真空中施加,并与基材形成分子键。

PVD 的极致薄度是其最大的优势。它创造了一个新的、极其坚硬的表面,在不以任何有意义的方式改变物体关键尺寸、纹理或重量的情况下,增强了其耐用性。

了解 PVD 涂层的尺度

要理解 PVD 厚度的含义,关键在于了解微米有多小。一微米是百万分之一米。

将“微米”置于视角中

相比之下,一个红细胞的直径约为 8 微米。一根人发的厚度约为 80 微米。

这意味着,即使是厚达 5 微米的功能性 PVD 涂层,也比你的一根头发细 15 倍以上。

一个特点,而非局限

PVD 涂层的薄度是一个关键的工程优势。与电镀或喷漆等较厚的方法不同,PVD 不会改变零件的最终尺寸、配合或表面纹理。

一个拉丝饰面的部件在 PVD 处理后仍将保持拉丝饰面,一个高抛光部件仍将保持高抛光。这对于手表零件、发动机部件或手术工具等高精度部件至关重要,因为即使是微小的公差变化也可能导致故障。

厚度如何随应用而变化

PVD 涂层的指定厚度完全由其用途决定。没有单一的“最佳”厚度;它始终是所需结果的函数。

装饰性涂层(通常 < 1.0 微米)

对于主要目标是颜色和改善耐刮擦性的应用——例如水龙头、手表或珠宝——较薄的涂层是理想的选择。

这些涂层通常范围在 0.25 至 1.0 微米。这足以提供耐用、鲜艳的饰面,抵抗变色和日常磨损。

功能性涂层(通常 2.0 至 5.0 微米)

对于以最大耐用性为优先的工业应用,使用较厚的涂层。这包括切削工具、钻头、枪械部件和汽车发动机零件。

这些功能性涂层,通常厚度为 2.0 至 5.0 微米,旨在实现极致的硬度和润滑性,延长在高温高摩擦下运行的工具和部件的使用寿命。

理解权衡

一个常见的误解是,越厚的涂层总是越好或越耐用。对于 PVD 而言,材料科学更为微妙。

薄度与硬度

PVD 涂层的真正性能来自于其令人难以置信的硬度,而非其厚度。PVD 薄膜通过冶金方式与表面结合,形成一个本质上比基材更坚硬的新表面。

例如,典型的 PVD 涂层硬度在 1500 至 4500 HV(维氏)之间。相比之下,硬铬电镀约为 1000 HV,而硬化工具钢仅约为 600 HV。这就是为什么微米级的涂层能够大大优于厚得多的传统铬层。

厚度的限制

施加对于其应用而言过厚的 PVD 涂层实际上可能是有害的。过厚的薄膜会产生内应力,导致脆性增加,并在冲击下更容易出现碎裂或开裂。

该工艺始终经过优化,以在最小有效厚度下实现所需的硬度和耐磨特性,确保涂层增强零件而不会引入新的故障点。

为您的目标做出正确选择

选择正确的 PVD 规格需要了解您的主要目标。

- 如果您的主要关注点是美观和颜色耐久性:较薄的装饰性涂层(0.25 至 1.0 微米)将提供出色的效果,而无需不必要的成本。

- 如果您的主要关注点是工具或工业零件的极致耐磨性:较厚的功能性涂层(2.0 至 5.0 微米)是最大化操作寿命的正确选择。

- 如果您的主要关注点是保持严格的工程公差:任何 PVD 涂层固有的薄度使其成为优于较厚电镀或涂层方法的选择。

最终,PVD 涂层的有效性由其材料特性和与基材的结合决定,而不仅仅是其厚度。

摘要表:

| 应用类型 | 典型厚度范围 | 主要特点 |

|---|---|---|

| 装饰性涂层 | 0.25 - 1.0 微米 | 美观、颜色、耐刮擦性(例如手表、珠宝)。 |

| 功能性涂层 | 2.0 - 5.0 微米 | 极致硬度、耐磨性(例如切削工具、发动机零件)。 |

准备好为您的应用指定完美的 PVD 涂层了吗?

在 KINTEK,我们专注于提供高性能实验室设备和耗材,包括涂层分析和开发解决方案。我们的专业知识确保您为您的特定需求实现厚度、硬度和耐用性的最佳平衡——无论是用于装饰性饰面还是工业工具。

立即联系我们的专家,讨论我们如何支持您的实验室在涂层和材料科学方面的挑战。

图解指南