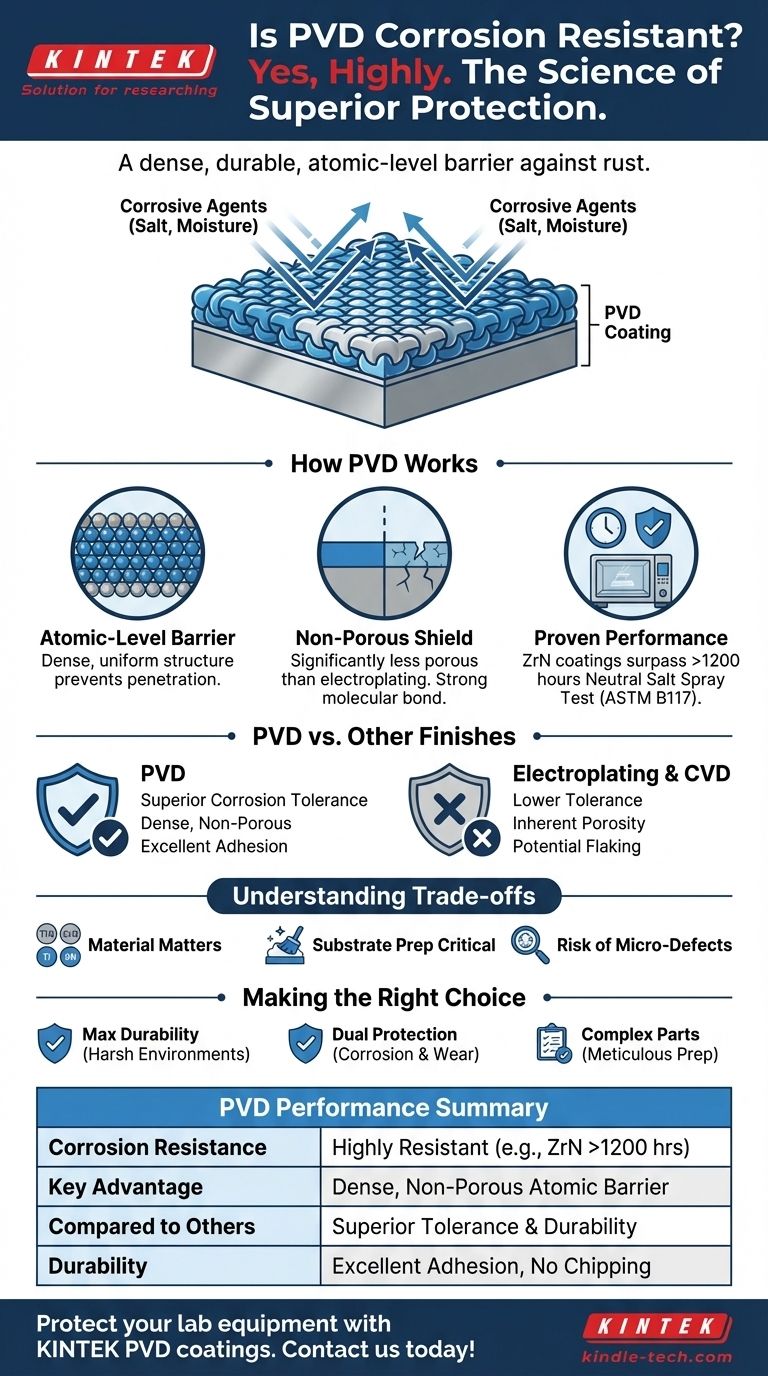

是的,PVD涂层具有高度耐腐蚀性。 这是它们主要的工程优势之一。物理气相沉积(PVD)工艺在原子层面形成致密、耐用的薄膜,作为抵御生锈和其他形式腐蚀的强大屏障,在标准化测试中,其性能通常优于电镀等传统表面处理。

PVD卓越的耐腐蚀性并非偶然;它是沉积过程本身的直接结果,该过程构建了一个高度受控、无孔的防护层,并与所保护的表面分子键合。

PVD如何实现卓越的耐腐蚀性

PVD的有效性源于涂层应用的基本方式。它不仅仅是一层油漆;它是表面不可分割的一部分。

原子级屏障

PVD在真空环境下以原子级应用涂层。这使得能够精确控制薄膜的结构、密度和均匀性。

此过程形成了一个非常致密的层,缺陷极少,没有路径让盐或水分等腐蚀剂渗透并侵蚀底层材料。

无孔防护层

与电镀等可能存在固有孔隙的方法相比,PVD薄膜的孔隙率显著降低。这是防止腐蚀开始的关键因素。

PVD形成的分子键还确保了优异的附着力,防止涂层剥落或碎裂,否则会使基材暴露于环境中。

在恶劣条件下的验证性能

PVD涂层的耐腐蚀性是可量化的。特定的涂层,如氮化锆(ZrN),已被证明能够通过1200小时以上的中性盐雾测试(ASTM B117)。

这种性能水平满足或超过了大多数工业和商业应用的要求,证实了其在实际条件下的可靠性。

PVD与其他表面处理的比较

了解PVD价值的关键在于了解它与其他常见表面处理的对比。

PVD与电镀

PVD涂层表现出比大多数电镀表面处理更高的耐腐蚀性。PVD层的致密、无孔特性提供了更坚固、更持久的屏障。

PVD与CVD

虽然两者都是沉积技术,但PVD涂层通常比通过化学气相沉积(CVD)应用的涂层表现出更好的耐腐蚀性。

了解权衡和局限性

虽然非常有效,但没有完美的解决方案。客观性要求承认PVD在何种情况下表现最佳。

并非所有PVD都相同

“PVD”一词描述的是一种工艺,而非单一材料。所使用的具体材料——例如氮化钛(TiN)或氮化锆(ZrN)——决定了最终的性能,包括确切的耐腐蚀水平。

基材准备至关重要

任何PVD涂层的性能都高度依赖于底层材料(基材)的质量和准备。准备不当的表面可能会损害附着力并产生弱点。

微观缺陷的风险

尽管该工艺最大限度地减少了缺陷,但仍可能出现微观针孔。在极其侵蚀性的化学环境中,这些理论上可能在很长一段时间内成为局部腐蚀点。

为您的应用做出正确选择

选择正确的表面处理完全取决于您项目的具体目标和环境挑战。

- 如果您的主要关注点是在恶劣环境中的最大耐用性: PVD是一个极佳的选择,在标准化盐雾腐蚀测试中已被证明优于传统电镀。

- 如果您需要同时防护腐蚀和磨损: 许多PVD涂层固有的硬度和润滑性使其成为卓越的双重用途解决方案。

- 如果您正在涂覆复杂部件: 确保您的工艺包括细致的表面准备,因为PVD屏障的完整性取决于与基材的完美附着。

最终,选择PVD是为了获得卓越的、工程化的保护,以对抗腐蚀引起的逐渐失效。

总结表:

| 方面 | PVD性能 |

|---|---|

| 耐腐蚀性 | 高度耐腐蚀;经盐雾测试验证(例如,ZrN >1200小时 ASTM B117) |

| 主要优势 | 致密、无孔的原子级屏障可防止水分和盐分渗透 |

| 与电镀相比 | 卓越的耐腐蚀性和耐用性 |

| 耐用性 | 优异的附着力可防止剥落/碎裂,确保长期保护 |

使用PVD涂层卓越的耐腐蚀性保护您的实验室设备和组件。 KINTEK专注于高性能实验室设备和耗材。我们的专业知识确保您的材料免受恶劣环境的影响,延长其使用寿命和可靠性。立即联系我们,为您的实验室需求找到完美的PVD解决方案!

图解指南