尽管溅射是一种不可或缺的高质量薄膜技术,但它并非没有明显的缺点。 主要的缺点是其相对较慢的沉积速率、较高的初始设备成本,以及由高能过程引起的基板加热和材料损坏的潜在风险。它还带来了薄膜污染和材料限制方面独特的挑战。

溅射是一种优先考虑薄膜质量、附着力和材料通用性的工艺,而不是原始速度和低成本。其缺点本质上是为了实现这种精度所必须做出的权衡,可以通过更先进和昂贵的溅射技术来减轻——但无法消除。

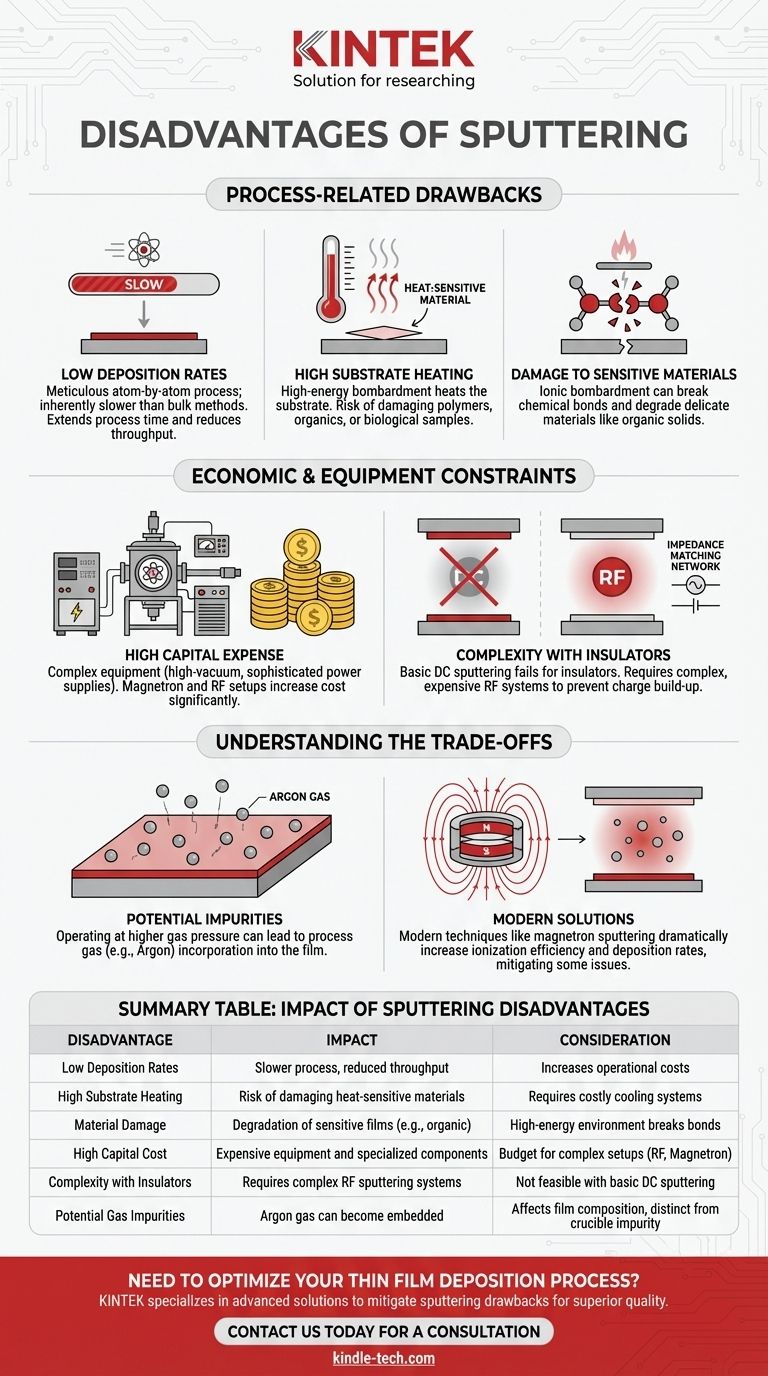

与工艺相关的缺点

溅射的核心物理特性带来了一些必须加以管理的固有局限性。

沉积速率低

溅射是一个原子级的物理过程。这种细致的层层堆积带来了高质量的薄膜,但本质上比热蒸发等块状工艺要慢。

某些材料(尤其是SiO2等氧化物和氮化物)的沉积速率非常低。这延长了工艺时间,从而在生产环境中增加了运营成本并降低了产量。

基板加热严重

基板会受到高能粒子的轰击,包括来自靶材的溅射原子和来自等离子体的离子。这种能量转移不可避免地会加热基板。

这种加热对热敏材料(如聚合物、有机电子设备或生物样品)可能是有害的。虽然可以实施基板冷却系统,但这会增加系统的成本和复杂性。

对敏感材料的损害

溅射靶材的离子轰击也会损害正在生长的薄膜和基板本身。

这对于具有精细化学结构(如有机固体)的材料来说是一个关键问题。高能等离子体环境很容易破坏化学键并降解材料,使沉积的薄膜变得无用。

经济和设备限制

除了物理特性之外,溅射还带来了重大的实际和财务障碍。

高昂的资本支出

溅射系统复杂且昂贵。所需的设备包括高真空室、精确的气体流量控制器和复杂的电源。对于更先进的设置,成本会进一步升级。例如,用于提高沉积速率的磁控溅射和用于绝缘材料所必需的射频(RF)溅射,需要更专业和昂贵的组件。

溅射绝缘体增加了复杂性

基本的直流(DC)溅射不能用于沉积电绝缘材料。正电荷会在绝缘体靶材表面积聚,排斥溅射气体离子并停止该过程。

为了克服这一点,需要射频(RF)溅射。这涉及到更复杂和昂贵的电源和阻抗匹配网络,显著增加了整体系统成本。

理解权衡

选择沉积方法需要权衡利弊。溅射的缺点往往是为了获得其独特优势所必须付出的代价。

绝对纯净的神话

与热蒸发相比,溅射更容易将某些杂质引入薄膜中。由于溅射在较高的气体压力下进行,溅射气体(通常是氩气)的原子可能会嵌入到生长的薄膜中。

然而,溅射避免了加热坩埚带来的污染,这在蒸发中可能是一个问题。权衡在于溅射中潜在的气体掺杂与蒸发中潜在的坩埚材料掺杂。

基础溅射与现代溅射

许多最常被提及的缺点——极低的速率、低的等离子体电离率和严重的加热——在基本的溅射设置中最为突出。

磁控溅射等现代技术正是为了解决这些问题而开发的。通过使用磁铁将电子限制在靶材附近,磁控管极大地提高了等离子体的电离效率,从而实现了更高的沉积速率并减少了基板加热。

您的应用适合溅射吗?

是否使用溅射的决定完全取决于您项目的主要目标和限制。

- 如果您的主要重点是薄膜质量、密度和附着力: 溅射通常是更好的选择,但您必须为较高的设备成本和较长的工艺时间做好预算。

- 如果您的主要重点是高速、低成本的沉积: 热蒸发等技术可能更合适,前提是其较低的薄膜密度和附着力对您的应用是可以接受的。

- 如果您正在处理热敏或有机材料: 您必须仔细评估基板冷却选项,并确认溅射过程本身对材料的完整性不会造成太大破坏。

- 如果您需要沉积各种材料,包括合金和绝缘体: 溅射提供了无与伦比的多功能性,但沉积绝缘体将需要投资于更复杂的射频溅射系统。

最终,了解这些缺点可以帮助您在质量和材料性能不容妥协的应用中,利用溅射的强大优势。

摘要表:

| 缺点 | 影响 |

|---|---|

| 沉积速率低 | 工艺时间变慢,产量降低 |

| 基板加热严重 | 损坏热敏材料的风险 |

| 材料损坏 | 高能离子会降解敏感薄膜 |

| 资本成本高 | 真空室和电源昂贵 |

| 绝缘体沉积复杂 | 非导电材料需要射频溅射 |

| 潜在的气体杂质 | 氩气可能会嵌入薄膜中 |

需要优化您的薄膜沉积工艺? 在 KINTEK,我们专注于先进的实验室设备解决方案,以应对精确的材料涂层挑战。我们的溅射系统旨在减轻基板加热和污染等常见缺点,为您的研究或生产需求提供卓越的薄膜质量和附着力。让我们 [tx id="lnk1">联系我们今天] 的专家来讨论您的项目要求,帮助您选择适合您特定应用的正确设备!

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 磁力搅拌棒定制PTFE特氟龙制造商

- VHP灭菌设备过氧化氢H2O2空间灭菌器