材料热处理中最关键的三个因素是加热温度、保温时间(在该温度下保持的持续时间)和冷却速度。掌握这三个变量之间的相互作用是可预测地改变材料物理性能(如硬度、韧性和强度)的关键。

热处理不是一个粗暴的加热和冷却过程。它是对材料内部晶体结构的精确且对时间敏感的控制,其中温度、时间和冷却速度是实现特定、期望结果的主要控制杆。

基础:热处理为何有效

目标:改变微观结构

所有热处理工艺的设计目的都是改变材料的微观结构,即其内部晶体的排列方式。

通过控制加热和冷却循环,我们可以改变这些晶体结构的大小、形状和类型,从而产生特定的机械性能。

从软到硬

例如,在钢中,加热到临界点以上会将结构转变为称为奥氏体的相,此时碳均匀溶解。奥氏体冷却的方式决定了钢的最终性能。

因素 1:温度的关键作用

达到转变点

第一步始终是将材料加热到特定的目标温度。该温度必须足够高,以促使现有的微观结构转变为新的、均匀的相(例如钢的奥氏体化温度)。

超温的问题

超过目标温度是危险的。它可能导致材料的晶粒尺寸过大,即使淬火成功,也会永久降低强度并使材料变脆。

欠温的问题

未能达到目标温度会导致转变不完全。这会在最终部件中留下软点和不一致性,从而导致性能不可靠和过早失效。

因素 2:时间(保温)的重要性

确保均匀转变

达到温度后,必须在该温度保持特定时间,称为保温时间。这使得热量能够穿透部件的整个横截面,确保核心达到与表面相同的温度。

为扩散提供时间

保温还为原子(如钢中的碳)扩散并均匀分布到整个晶体结构中提供了必要的时间。这种均匀性对于冷却过程中一致的转变至关重要。

厚度与时间的关系

所需的保温时间与材料的厚度直接相关。较厚的部件需要比薄部件明显更长的保温时间才能达到均匀的内部温度和成分。

因素 3:决定性的冷却速度(淬火)

“冻结”所需的结构

材料从目标温度冷却的速度通常是最决定性的因素。快速冷却过程,即淬火,旨在在高温微观结构转变为较软的相之前将其“捕获”。

对于钢来说,这种快速冷却迫使奥氏体变成马氏体,这是一种极硬且脆的晶体结构,是高强度部件的基础。

冷却的谱系

冷却速度存在一个宽泛的谱系。在盐水或水中淬火极快,而在油中淬火较慢。更慢的方法包括在空气中冷却(正火)或让部件在炉内缓慢冷却(退火)。

将淬火与材料匹配

不同的材料具有不同的淬透性,即形成马氏体的能力。一些合金需要极快的淬火,而另一些则可以用慢得多的淬火进行硬化。使用错误的淬火可能会导致部件无法硬化,或者更糟的是,因热冲击而开裂。

理解权衡

硬度与脆性

硬化的核心权衡是,你几乎总是用延展性来换取硬度。淬火形成的坚硬马氏体结构也非常脆,内部应力很大,因此在没有进一步处理的情况下不适合大多数应用。

回火的必要性

由于这种脆性,经过硬化的部件几乎总是要经过第二次、较低温度的热处理,称为回火。此过程可消除内部应力,并以硬度的小幅损失换取韧性的显著且关键的增加。

变形和开裂的风险

剧烈的淬火是一个剧烈的过程,会产生巨大的热应力。这可能导致部件翘曲、变形甚至开裂,特别是当它们具有复杂几何形状,同时包含厚薄截面时。

为您的目标做出正确的选择

- 如果您的主要重点是最大硬度: 您需要精确控制峰值温度,为部件厚度提供足够的保温时间,并以特定合金在不开裂的情况下所能承受的最快冷却速度进行冷却。

- 如果您的主要重点是韧性和耐用性: 您需要在淬火硬化后进行仔细控制的回火过程,或者从一开始就使用较慢的冷却方法,如正火或退火。

- 如果您的主要重点是一致性和可靠性: 您必须优先考虑对所有三个因素的绝对控制和可重复性——炉内温度的均匀性、精确的保温时间控制以及受控的、一致的淬火环境。

最终,控制这三个基本变量可以直接控制材料的最终性能和表现。

摘要表:

| 因素 | 关键作用 | 关键考虑因素 |

|---|---|---|

| 温度 | 驱动微观结构转变 | 必须达到特定目标,且不能过高或过低 |

| 保温时间 | 确保热量和成分均匀 | 持续时间与材料厚度成正比 |

| 冷却速度 | 决定最终的微观结构和性能 | 必须与材料的淬透性相匹配,以避免开裂或失效 |

在您的实验室中实现精确且可重复的结果。 您的热处理过程的成功取决于对温度、时间和冷却的精确控制。KINTEK 专注于高品质的实验室炉、烘箱和淬火系统,旨在提供您的实验室所需的可靠性和一致性。

让我们在实验室设备方面的专业知识帮助您掌握这三个关键因素。 立即联系我们的专家,讨论最适合您特定材料和应用目标的理想热处理解决方案。

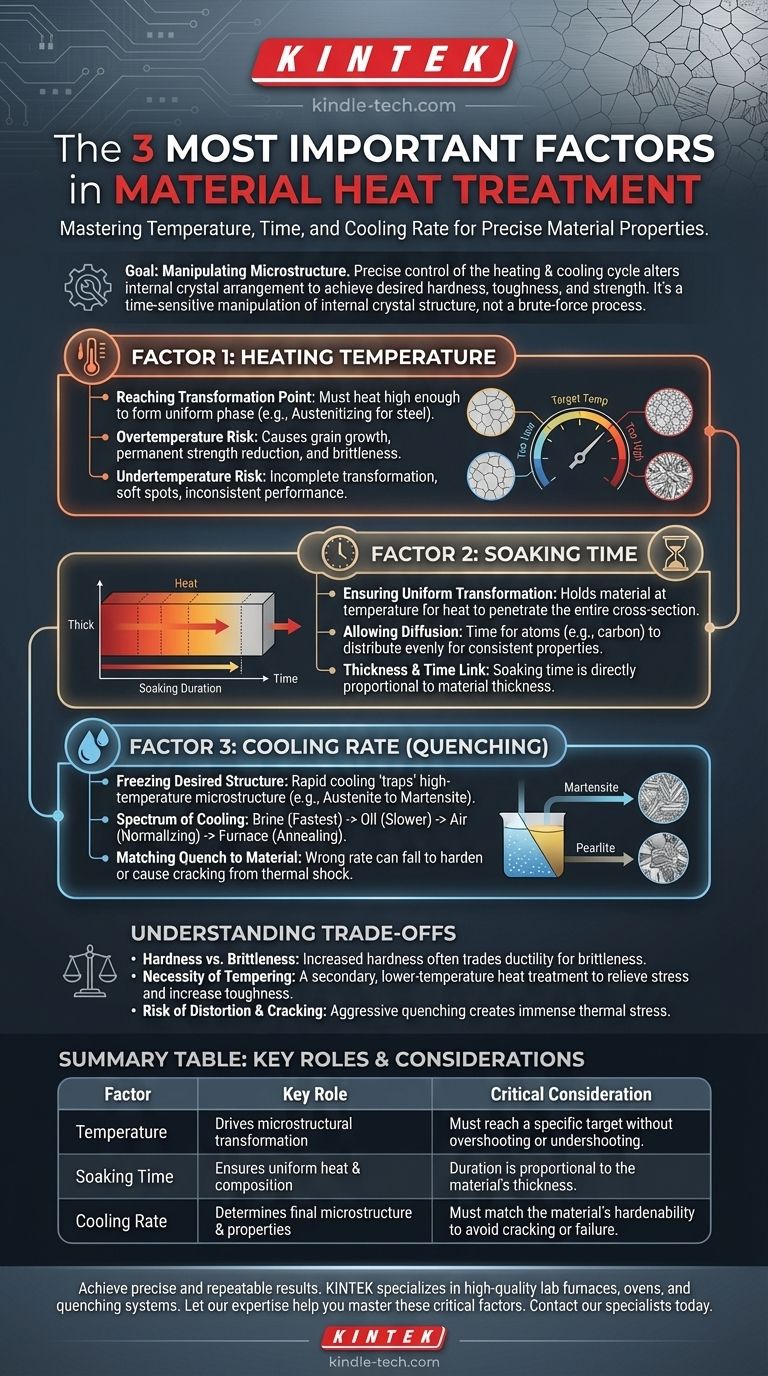

图解指南