塑料热解的主要挑战根植于原料污染、所得燃料油的低质量和不稳定性、重大的经济障碍以及紧迫的环境问题。这个过程远比简单地熔化塑料复杂;它涉及一系列技术和财务障碍,阻碍了它成为解决塑料废物危机的直接方案。

尽管热解被宣传为塑料废弃物的高科技解决方案,但它并非万灵药。其可行性从根本上受到现实世界塑料废弃物化学复杂性的限制,以及生产低等级产品(需要昂贵的升级才能使用)的经济挑战的限制。

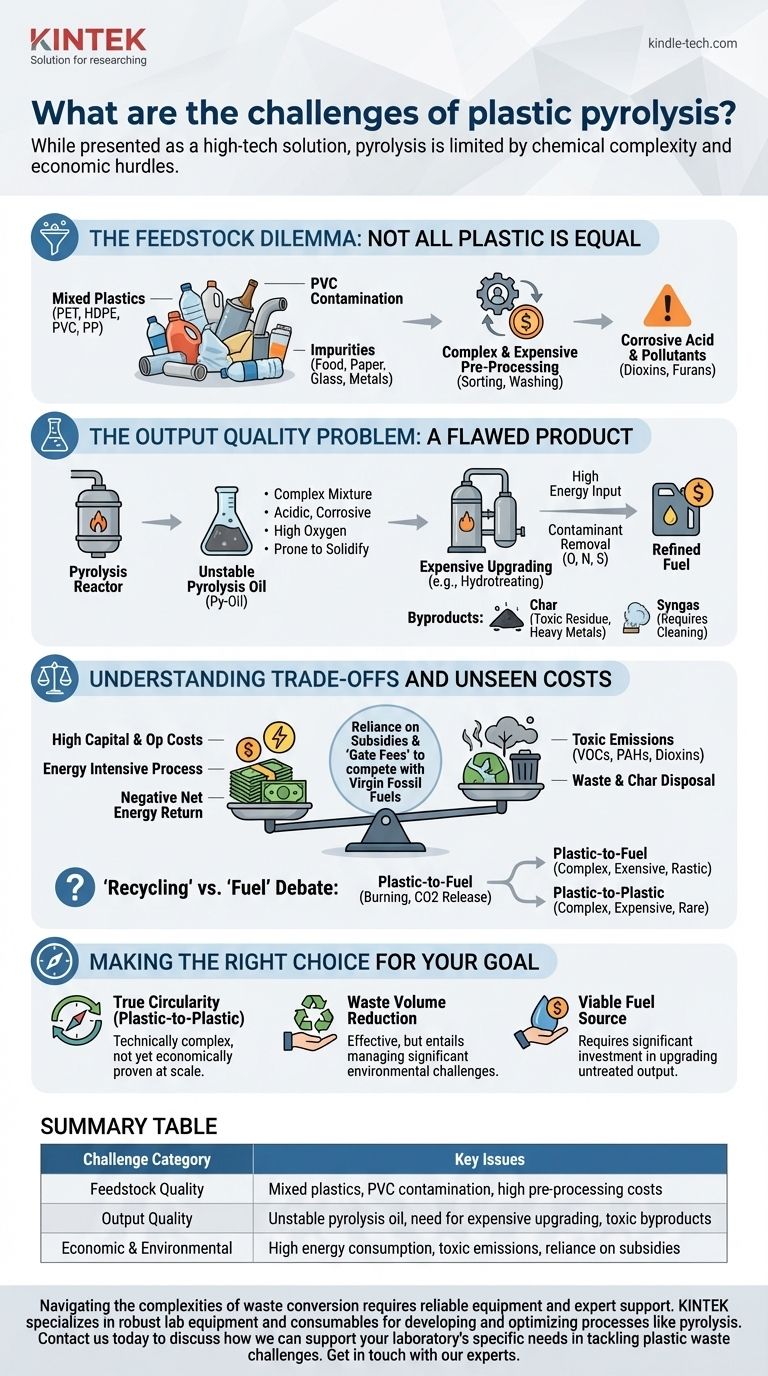

原料困境:并非所有塑料都一样

最大的挑战在过程开始之前就已经存在:塑料废弃物本身。现实生活中的城市垃圾是一个混乱的混合物,会削弱热解的效率和安全性。

混合塑料的问题

热解反应器需要稳定、干净的特定塑料流才能有效运行。然而,消费后的废弃物是 PET(瓶子)、HDPE(壶)、PVC(管道)、PP(容器)等的混合物。

每种聚合物在不同温度下分解并产生不同的产物,使得过程控制极其困难,最终产物也难以预测。

PVC 污染威胁

聚氯乙烯 (PVC) 是一种关键的污染物。加热时,PVC 会释放氯,形成高腐蚀性的盐酸。

这种酸会积极侵蚀反应器部件,导致昂贵的维护和停机时间。更危险的是,氯还会形成二恶英和呋喃,它们是强效、持久的环境污染物。

杂质和预处理成本

塑料废弃物从来都不是纯净的。它被有机物(食物残渣)、纸张、玻璃和金属污染。

这些杂质必须通过昂贵且高能耗的分类和清洗过程被彻底清除。未能做到这一点会导致产出质量下降,并可能损坏热解设备。

产出质量问题:一个有缺陷的产品

即使原料理想,热解的产物也不能直接替代传统的燃料或化学原料。它们需要大量且昂贵的二次加工。

了解热解油 (Py-Oil)

主要的液体产物,通常称为热解油或Py-Oil,不等同于原油。它是一种复杂、不稳定的混合物,具有酸性、腐蚀性,并含有高比例的氧和污染物。

这种油容易发生聚合反应,意味着它会随着时间的推移变稠并固化成类似污泥的物质,从而带来储存和运输挑战。

昂贵的升级需求

在 Py-Oil 可以用于传统炼油厂之前,它必须经过昂贵且高能耗的升级过程,例如加氢处理。

此步骤对于去除氧、氮和硫等污染物以及稳定分子是必要的。这种二次加工是一项主要的隐藏成本,严重影响了整体的经济可行性。

焦炭和合成气副产物的管理

热解还会产生称为焦炭 (char) 的固体残留物和称为合成气 (syngas) 的不可冷凝气体。

焦炭可能含有来自原始塑料原料的重金属、有毒有机化合物和其他污染物,使其处置成为一个环境问题。虽然合成气可以燃烧为过程提供能源,但它在使用或释放前也必须清除污染物。

了解权衡和隐藏的成本

将热解视为一个简单的解决方案,就忽略了其重大的能源、环境和经济权衡。清醒的评估揭示了一个受到固有低效率困扰的过程。

高能耗

热解是一个高能耗的过程,需要将大量塑料加热到 400°C 至 600°C 的温度。

净能量回报——所生产燃料的能量价值减去运行过程所需的能量——通常很低,甚至可能是负数,特别是当考虑到收集、分类和升级的成本时。

有毒排放风险

不当的过程控制或 PVC 等污染物的存在可能导致有害空气污染物的形成和释放。

这些包括挥发性有机化合物 (VOCs)、多环芳烃 (PAHs) 以及前面提到的二恶英和呋喃,它们都对人类健康和环境构成风险。

经济波动和对补贴的依赖

高昂的资本和运营成本,加上未精炼的 Py-Oil 的低价值,使得热解的经济性充满挑战。

许多运营难以与原生化石燃料的低成本竞争,并且通常依赖政府补贴或“进场费”(因接收塑料废弃物而获得报酬)来维持生存。

“回收”与“燃料”之争

一个主要的争议点是热解是否真正是“回收”。目前大多数设施都采用塑制燃料 (plastic-to-fuel) 模式,即最终产品被燃烧。

批评者认为这不是一个循环解决方案,而是一种将塑料复杂地转回化石燃料的方式,燃烧时会释放二氧化碳和其他污染物。通过热解实现真正的塑制塑 (plastic-to-plastic) 回收在技术上是可行的,但要复杂得多且成本更高,并且不是常见的操作模式。

为您的目标做出正确的选择

评估热解需要将它的能力与一个特定的、明确界定的目标相匹配。该技术的适用性完全取决于您打算解决的问题。

- 如果您的主要关注点是真正的循环性(塑制塑): 请认识到当前的[热解技术]主要产生燃料,而制造新塑料的途径在技术上很复杂,尚未在规模化生产中证明其经济性。

- 如果您的主要关注点是减少废物体积: 热解能有效地将固体塑料转化为其他形式,但您必须考虑到管理有毒焦炭、废水和空气排放所带来的重大成本和环境挑战。

- 如果您的主要关注点是创造可行的燃料来源: 请准备好在升级和精炼原始热解油以达到行业标准方面进行大量资本投资,因为未经处理的产物不适用于大多数应用。

最终,在投资热解作为塑料废弃物的明确解决方案之前,对这些技术和经济障碍进行清醒的评估至关重要。

摘要表:

| 挑战类别 | 关键问题 |

|---|---|

| 原料质量 | 混合塑料、PVC 污染、高预处理成本 |

| 产出质量 | 不稳定的热解油、需要昂贵的升级、有毒副产物 |

| 经济与环境 | 高能耗、有毒排放、依赖补贴 |

驾驭废物转化过程的复杂性需要可靠的设备和专家支持。 KINTEK 专注于为开发和优化热解等工艺的研究人员和工程师提供坚固的实验室设备和耗材。无论您是分析原料、测试产出还是扩大运营规模,我们的解决方案都旨在实现精度和耐用性。立即联系我们,讨论我们如何支持您的实验室在应对塑料废弃物挑战方面的具体需求。联系我们的专家

图解指南