闪速热解的主要缺点在于其严苛的操作要求以及如果这些条件未能满足所带来的相关风险。正是这种速度和效率使其工艺具有吸引力,但也使其对原料和温度的变化高度敏感,这可能导致产品质量不一致以及潜在的有害环境排放。

虽然闪速热解承诺更高的产率和更快的处理速度,但这些优势与显著的技术复杂性紧密相关。其核心缺点源于准备原料和控制反应所需的高成本和精密工程,以及管理不善的工艺所带来的环境风险。

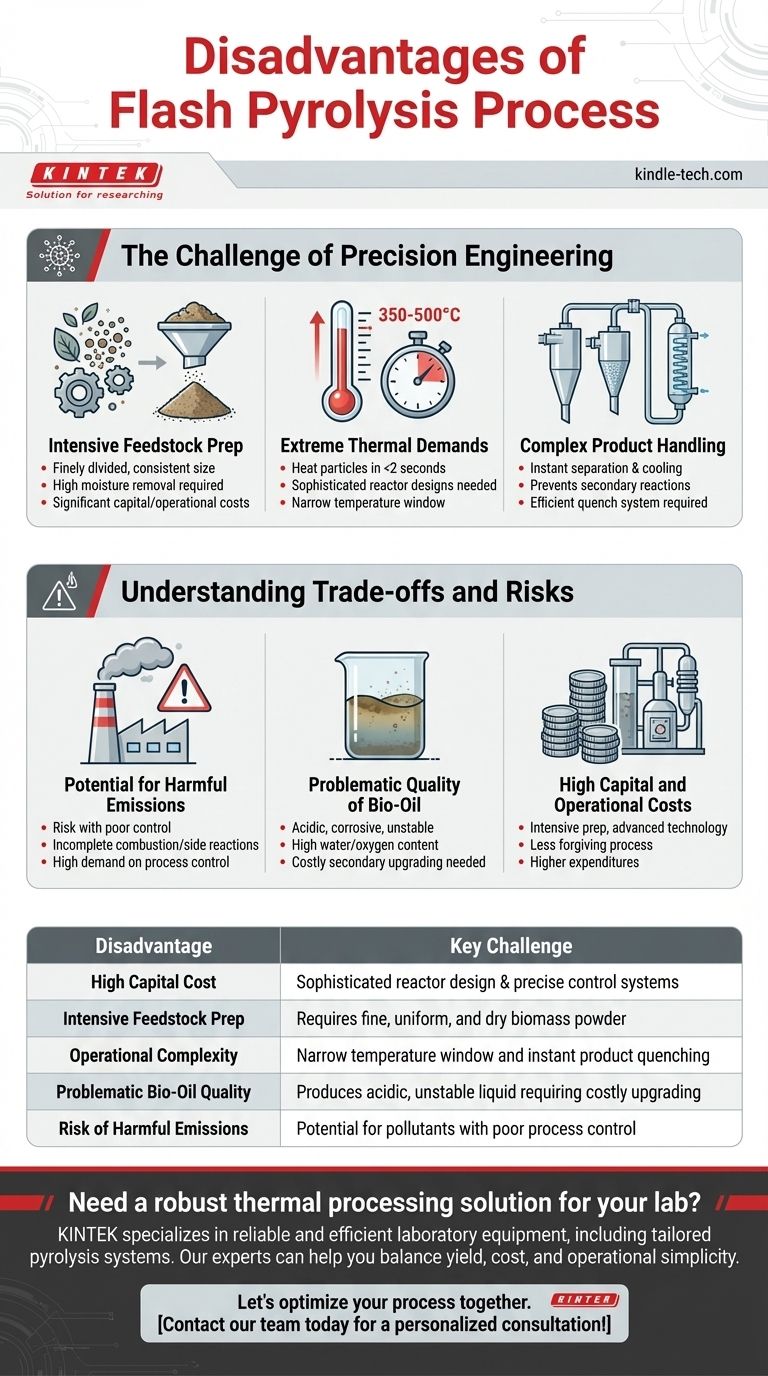

精密工程的挑战

“闪速”热解一词意味着速度,但要可靠地实现这种速度,需要在工艺之前和期间克服重大的工程障碍。这些要求是其主要缺点的来源。

密集的原料预处理

该工艺要求原料细碎且尺寸一致。实际上,这意味着生物质或其他材料必须干燥至低水分含量,然后研磨成细小均匀的粉末。

这一预处理步骤显著增加了整个系统的资本和运营成本。它需要专用的干燥和研磨设备,消耗能源,并在工艺链中增加了另一个潜在的故障点。

极端的温度要求

闪速热解通过在不到两秒钟内将颗粒加热到350-500°C来运行。实现这种快速传热在技术上具有挑战性,需要复杂且昂贵的反应器设计,例如流化床或烧蚀反应器。

简单的炉子是不够的。系统必须经过工程设计,以防止过热(会降低液体产率)和加热不足(会导致转化不完全)。这种狭窄的操作窗口需要精确的温度控制。

复杂的产品处理

快速分解会产生热气体、气溶胶(生物油)和固体焦炭的复杂混合物。这些产品必须几乎瞬间分离和冷却,以防止二次反应降解有价值的液体生物油。

这需要一个高效的旋风分离器和冷凝器系统(淬火系统),能够处理高通量和高温,这进一步增加了系统的复杂性和成本。

了解权衡和风险

闪速热解的优点是显而易见的,但它们伴随着必须仔细管理的运营和环境权衡。未能做到这一点可能会抵消该工艺的优势。

有害排放的潜力

与任何高温热处理工艺一样,如果控制不完美,存在产生有害排放的风险。“适当的设计、操作和维护”的提及强调了这是一个不容忽视的操作负担。

如果工艺参数漂移,不完全燃烧或不希望的副反应会产生污染物,对空气质量产生负面影响。这使得对过程控制系统和熟练操作员的要求很高。

生物油的质量问题

虽然原始液体产品(生物油)可以作为比慢速热解产品更好的升级原料,但它不是成品燃料。它通常呈酸性、腐蚀性、不稳定,并含有大量的水和氧气。

这意味着生物油不能直接用于大多数传统发动机或炼油厂。它需要大量、通常昂贵的二次加工(升级)才能成为稳定、可用的生物燃料,这必须纳入经济模型中。

高昂的资本和运营成本

最终,对密集原料预处理、复杂反应器技术、精确过程控制和产品升级的需求转化为高昂的资本和运营支出。与较慢、较简单的热转化方法相比,该工艺的容错性更低,建造和运行成本更高。

为您的项目做出明智的决定

选择合适的热处理工艺完全取决于您的具体目标、资源和对操作复杂性的容忍度。

- 如果您的主要重点是最大化液体产率以进行高价值化学品生产: 闪速热解是一个强有力的候选,但您必须准备好对反应器技术和产品升级进行大量投资。

- 如果您的主要重点是稳健、低成本的废物减量: 较慢、较简单的热解或气化工艺可能更具经济可行性和操作容错性。

- 如果您的主要重点是通过最少的预处理从生物质发电: 直接燃烧或更稳健的气化系统可能更适合。

理解这些固有的复杂性是成功利用这种先进热处理工艺力量的第一步。

总结表:

| 缺点 | 主要挑战 |

|---|---|

| 高资本成本 | 复杂的反应器设计和精确的控制系统 |

| 密集的原料预处理 | 需要细小、均匀、干燥的生物质粉末 |

| 操作复杂性 | 狭窄的温度窗口和即时产品淬火 |

| 生物油质量问题 | 产生酸性、不稳定的液体,需要昂贵的升级处理 |

| 有害排放风险 | 过程控制不当可能产生污染物 |

需要一个强大的实验室热处理解决方案吗?

虽然闪速热解有其用武之地,但其高复杂性和成本可能不适合所有项目。在KINTEK,我们专注于提供可靠高效的实验室设备,包括根据您的具体研究和生产目标量身定制的热解系统。我们的专家可以帮助您选择合适的技术,以平衡产率、成本和操作简便性。

让我们一起优化您的流程。立即联系我们的团队进行个性化咨询!

图解指南

相关产品

- 电动旋转窑小型旋转炉生物质裂解装置

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 实验室筛分机和筛分设备

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器