尽管功能强大,薄膜沉积并非一个简单的过程,它伴随着重大的技术挑战。主要的缺点围绕着难以控制薄膜的物理特性、确保其正确附着到表面,以及管理与生产规模化相关的成本和复杂性。

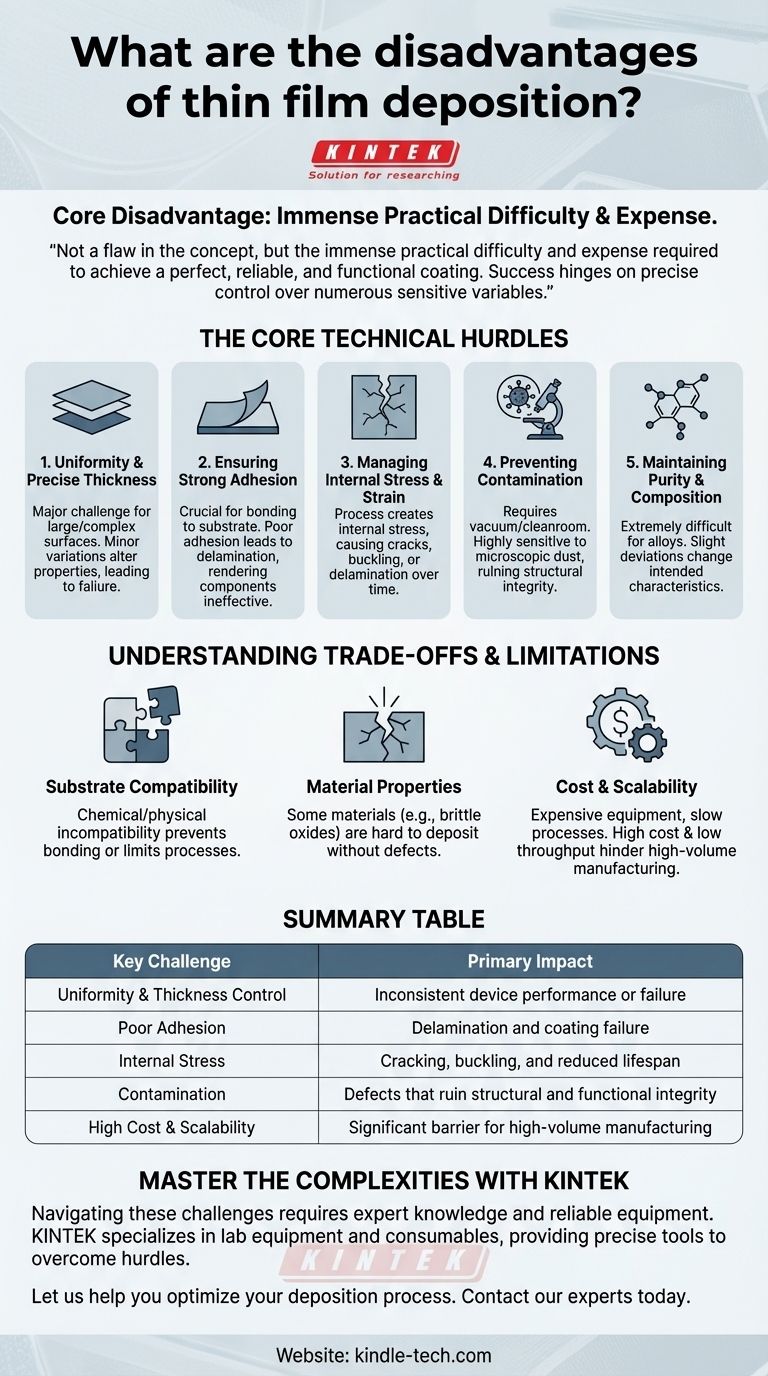

薄膜沉积的核心缺点并非概念本身存在缺陷,而是实现完美、可靠和功能性涂层所需的巨大实际难度和高昂成本。成功取决于对众多敏感变量的精确控制。

薄膜沉积的核心技术障碍

薄膜的理论优势常常被制造它们所面临的实际挑战所掩盖。这些障碍才是该过程的真正缺点。

挑战1:实现均匀性和精确厚度

在整个表面,尤其是大面积或复杂表面上实现完美均匀的薄膜是一个重大挑战。

即使是微小的厚度变化也可能极大地改变薄膜的光学、电气或机械性能,导致设备故障或性能不一致。

挑战2:确保强大的附着力

如果薄膜不粘附在底层材料(即基底)上,那么它就毫无用处。

附着力差可能导致分层,即薄膜剥落或脱落。这是一种关键的失效模式,会使组件失效。

挑战3:管理内应力和应变

沉积过程本身会在薄膜内部产生内应力。

这种内置应变可能导致薄膜随着时间的推移开裂、弯曲或分层,严重损害其完整性和最终产品的功能。

挑战4:防止污染

薄膜沉积通常需要真空或洁净室环境,因为该过程对污染高度敏感。

即使是微小的灰尘颗粒或残留气体分子也可能在薄膜中产生缺陷,破坏其结构完整性和功能特性。

挑战5:保持纯度和成分

对于合金或化合物材料制成的薄膜,保持精确的化学成分和纯度极其困难。

与目标成分的微小偏差可能会从根本上改变薄膜的预期特性,这使得这成为一个持续的过程控制挑战。

了解权衡和局限性

除了直接的技术障碍之外,还需要考虑更广泛的战略劣势,主要集中在兼容性和成本上。

基底兼容性的限制

并非所有薄膜材料都能成功沉积到所有基底上。

薄膜和基底之间的化学或物理不兼容性可能会阻止适当的结合,限制工艺窗口,或产生过大的应力,从而迫使材料或设计发生昂贵的改变。

材料性能的挑战

一些非常适合作为薄膜的材料本身就很难处理。例如,某些脆性氧化物在沉积时很难不引入裂纹或缺陷。

这意味着某种应用的最佳材料可能不适合作为薄膜实施,从而迫使工程师做出妥协。

成本和可扩展性的现实

高质量薄膜沉积所需的设备昂贵,而且过程可能很慢。

这种高成本和低吞吐量的结合使得从实验室研究到大批量生产的规模化成为一个重大的财务和物流劣势。

薄膜沉积是否适合您的应用?

选择这项技术需要权衡其独特功能与固有困难。正确的选择完全取决于您项目的首要目标。

- 如果您的主要重点是为高性能设备(例如,半导体、先进光学器件)实现新颖的特性:技术挑战是创造块状材料无法提供的功能的必要且合理的成本。

- 如果您的主要重点是通过经济高效的涂层改进产品:您必须仔细评估附着力、均匀性和高资本成本的复杂性是否在您的预算范围内可控。

最终,成功利用薄膜沉积取决于您掌握和控制其苛刻而敏感的工艺变量的能力。

总结表:

| 主要挑战 | 主要影响 |

|---|---|

| 均匀性和厚度控制 | 设备性能不一致或失效 |

| 附着力差 | 分层和涂层失效 |

| 内应力 | 开裂、弯曲和寿命缩短 |

| 污染 | 破坏结构和功能完整性的缺陷 |

| 高成本和可扩展性 | 大批量生产的重大障碍 |

与 KINTEK 一起掌握薄膜沉积的复杂性。

应对薄膜工艺的挑战——从实现完美均匀性到管理高成本——需要专业的知识和可靠的设备。 KINTEK 专注于实验室设备和耗材,提供克服这些障碍所需的精确工具和支持。无论您是开发高性能半导体还是先进光学涂层,我们的解决方案都能帮助您控制关键变量并确保成功的结果。

让我们帮助您优化沉积过程。 立即联系我们的专家,讨论您的具体应用,并了解 KINTEK 如何提升您实验室的能力和效率。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- 用于薄膜沉积的镀铝陶瓷蒸发舟