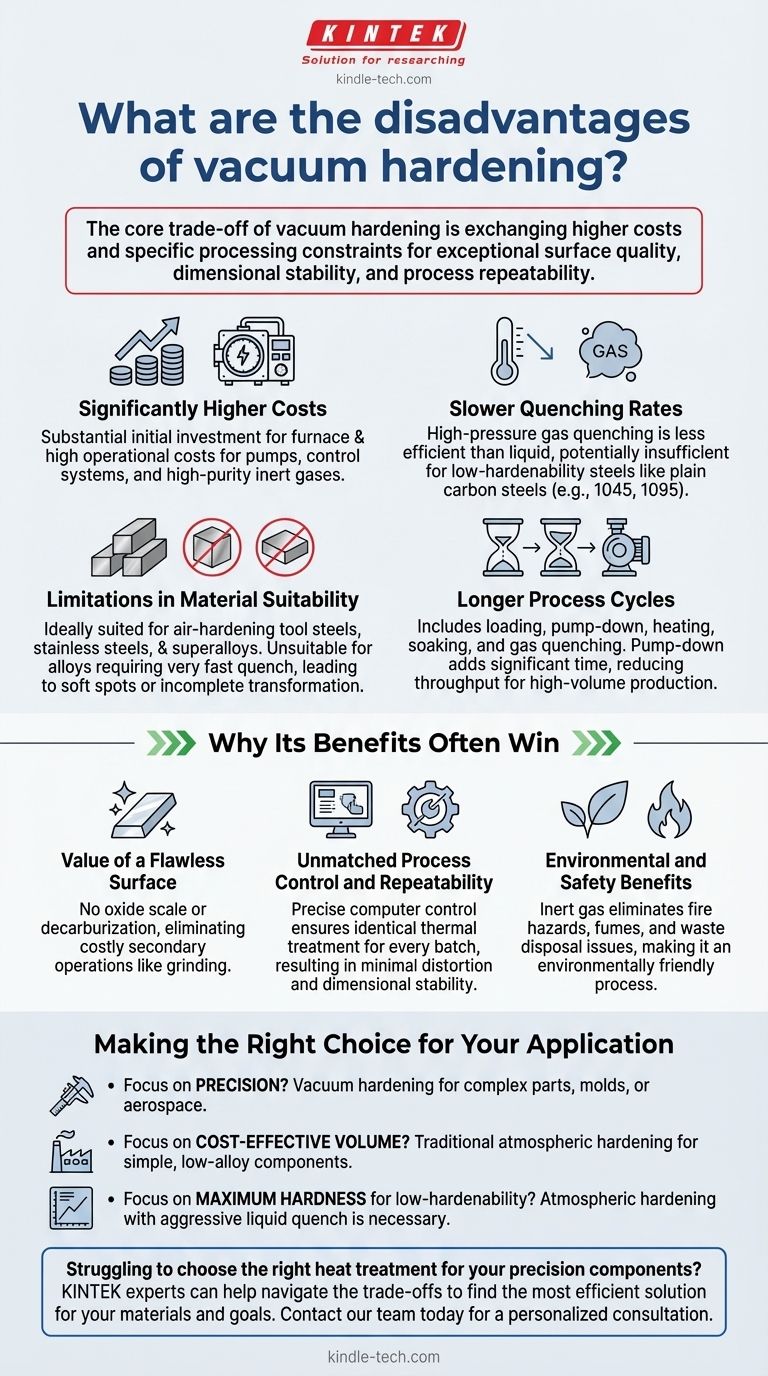

尽管真空淬火具有极高的精度,但它并非万能的解决方案。其主要缺点是成本显著更高、冷却速度较慢(限制了其在某些钢材上的使用),以及较长的处理周期可能会影响大批量生产的吞吐量。

真空淬火的核心权衡是:以更高的成本和特定的工艺限制来换取卓越的表面质量、尺寸稳定性和工艺可重复性。了解这些局限性是决定投资是否值得用于您特定应用的关键。

深入了解关键缺点

真空淬火提供了一个原始、受控的环境,但这种环境带有固有的局限性。这些缺点并非工艺的失败,而是其物理和经济学的基本方面。

巨大的成本投入

最直接和最显著的缺点是成本。无论是真空炉的初始资本支出还是运营成本,都远高于传统大气炉。

这主要是由设备的复杂性驱动的,包括强大的真空泵、复杂的计算机控制系统,以及淬火所需的高纯度惰性气体(如氮气或氩气)。

较慢的淬火速率

真空炉通常使用高压气体淬火来冷却零件。虽然干净且受控,但气体作为热传递介质的效率远低于油或水等液体。

这种较慢的冷却速率可能不足以使低淬透性的材料(如低碳钢,例如 1045、1095)达到所需的硬度。这些合金需要极快的淬火速度才能正确转变,而这只有激进的液体淬火才能提供。

材料适用性的限制

由于淬火速度较慢,真空淬火最适合空淬工具钢(如 A2 或 D2)、不锈钢和高温合金。这些材料被设计成可以随着较慢的冷却速率而硬化。

它通常不适用于需要极快淬火才能达到最大潜在硬度的合金。尝试对这些材料进行真空淬火可能会导致软点、不完全转变和不达标的机械性能。

更长的工艺周期

真空淬火周期包括多个阶段:装载、抽真空、加热、在温度下保温以及气体淬火。

与简单地将零件放入大气炉相比,抽真空阶段为整个过程增加了大量时间。这可能会降低整体吞吐量,使其在大批量、低利润部件的生产中经济效益较低。

理解权衡:为什么其优势往往胜出

必须将这些缺点与任何其他工艺无法提供的独特优势进行权衡。对于高价值应用,这些优势往往是不可或缺的。

完美表面的价值

传统淬火会在表面留下氧化皮层,并可能导致表面脱碳(脱碳),这两者都需要通过昂贵的二次操作(如研磨或喷砂)来去除。

真空淬火生产的零件干净、光亮且没有表面缺陷。对于精密模具、型腔或航空航天部件,这消除了后处理步骤,并保留了复杂的结构细节。

无与伦比的工艺控制和可重复性

现代真空炉对工艺的每个阶段都提供完全的计算机控制调节。这确保了每个批次中的每个零件都接受完全相同的热处理。

这种高度的控制带来了最小的变形和卓越的尺寸稳定性。对于公差严格的部件,这种可预测性降低了废品率,并确保了可靠的性能。

环境和安全优势

使用惰性气体进行淬火消除了与传统油淬槽相关的火灾隐患、有害烟雾和废物处理问题。真空淬火本质上是一个清洁且环保的工艺,这是现代制造业日益关注的一个因素。

为您的应用做出正确的选择

是否使用真空淬火的决定完全取决于组件本身的特性要求。

- 如果您的首要重点是精度和表面完整性: 对于尺寸精度至关重要的复杂工具钢、注塑模具或航空航天部件,真空淬火是明确的选择。

- 如果您的首要重点是具有成本效益的大批量生产: 对于可接受轻微氧化皮的简单低合金钢部件,传统的大气淬火可能更经济。

- 如果您的首要重点是在低淬透性钢上实现最大硬度: 您很可能需要液体淬火的激进冷却,这使得大气淬火成为必要的工艺选择。

通过了解这些基本权衡,您可以自信地确定真空淬火的精度何时值得其投资。

总结表:

| 缺点 | 关键影响 |

|---|---|

| 高成本 | 显著的资本投资和运营费用。 |

| 淬火较慢 | 限制了在 1045 或 1095 等低淬透性钢上的使用。 |

| 材料限制 | 最适合空淬钢;不适用于需要快速淬火的合金。 |

| 周期时间更长 | 降低吞吐量,对于大批量生产的经济效益较低。 |

正在为您的精密部件选择正确的热处理工艺而苦恼吗? KINTEK 专注于实验室设备和耗材,服务于实验室需求。我们的专家可以帮助您权衡真空淬火等工艺的利弊,以找到最适合您特定材料和生产目标的、最高效且最具成本效益的解决方案。立即联系我们的团队进行个性化咨询,了解我们的专业知识如何增强您实验室的能力并确保最佳结果。

图解指南