简而言之,筛分方法的主要局限性在于其对极细或不规则形状颗粒的准确性降低,易受筛网堵塞等物理问题的影响,以及由于筛子结构和操作员影响而固有的可变性。虽然对于粗大材料来说很稳健,但它难以提供更复杂样品完整或始终可重现的图像。

筛分是粒度分析的基础技术,但其可靠性与颗粒的简单机械分离密切相关。当颗粒大小、形状或内聚性阻碍这种物理相互作用的准确性或可重复性时,其局限性就会显现,迫使人们在简单性和精确性之间进行权衡。

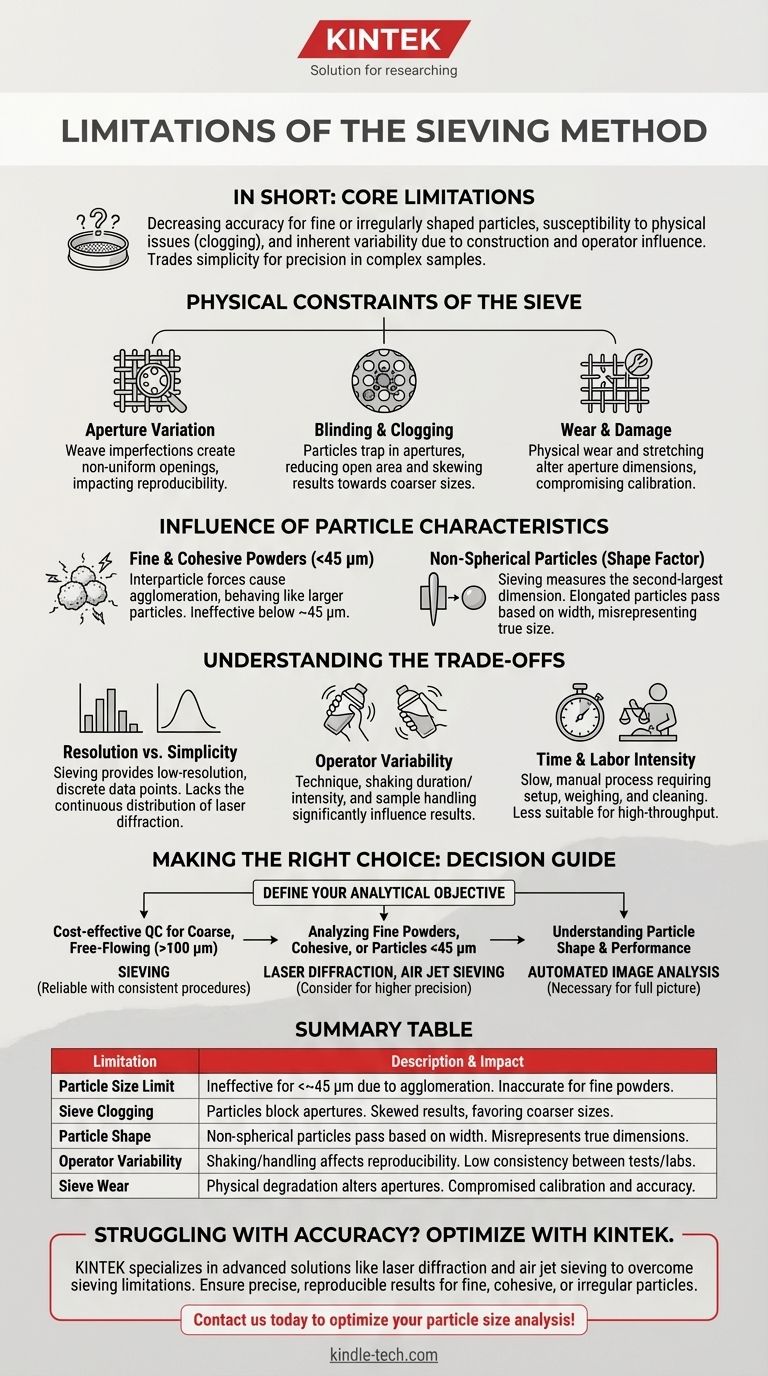

筛子本身的物理限制

工具本身往往是误差的第一个来源。编织丝网筛的物理特性引入了在精密应用中不容忽视的固有局限性。

孔径变化和编织缺陷

即使是高质量的认证试验筛,其开口(孔径)也并非完全均匀。编织丝网的过程会产生围绕标称值的孔径尺寸分布。

这种变化意味着一些应该被截留的颗粒可能会通过,而一些应该通过的颗粒可能会被截留,从而轻微地扭曲结果。这直接影响了相同标称尺寸的不同筛子之间分析的重现性。

筛网堵塞和阻塞

当颗粒被困在筛孔中时,就会发生堵塞,从而有效地减少了可用于分离的开放区域。这对于尺寸非常接近开口的颗粒尤其常见。

纤维状或细长的材料也容易堵塞筛网。这会阻止其他颗粒被正确分类,并导致结果不准确,偏向于较粗的粒度。

磨损、损坏和变形

筛子会受到物理磨损。随着时间的推移,颗粒的磨蚀作用和振动的机械应力会导致筛丝拉伸、下垂甚至断裂。

这种损坏会改变孔径尺寸,从而损害筛子的校准和后续测试的准确性。定期检查和重新校准对于缓解此问题至关重要。

颗粒特性的影响

被测材料的性质与设备本身同样重要。筛分依赖于颗粒将自由流动并仅根据尺寸分离的假设,但这通常并非如此。

下限:细粉和内聚性粉末

对于约45微米(μm)以下的颗粒,筛分分析的效果会逐渐降低。在此尺度下,范德华力、静电荷等颗粒间作用力变得强于重力。

这些力导致细颗粒聚集在一起(团聚)。振动筛的能量通常不足以将这些团聚体分开,这意味着它们表现得像单个的较大颗粒,并被截留在更粗的筛子上,完全错误地代表了真实的粒度分布。

形状因素:非球形颗粒

筛分从根本上测量颗粒的第二大尺寸。一个长针状颗粒可以很容易地以末端朝向的方式穿过筛孔,即使其长度是孔径尺寸的许多倍。

这意味着筛分提供了粒度有限的、一维的视图。如果球体和长纤维具有相似的宽度,筛分无法区分它们,而图像分析等方法可以捕捉到这个关键细节。

了解权衡

选择一种方法需要承认其妥协。筛分因其简单性和低成本而受到重视,但这牺牲了分辨率和分析深度。

分辨率与简单性

筛分分析产生离散的、直方图式的结果。您可以获得堆叠中每个筛子的数据点,但没有关于这些筛子尺寸之间颗粒分布的信息。

相比之下,激光衍射等方法产生连续的、高分辨率的分布曲线。筛分测试的分辨率受您选择使用的筛子数量和可用筛子尺寸的限制。

操作员相关的变异性

最终结果可能受到技术人员的显著影响。诸如样品加载技术、振动(在未校准的振动筛上)的精确持续时间和强度,以及收集和称量每个部分的彻底性等因素都可能引入变异性。

这使得在没有极其严格和有详细记录的标准操作程序(SOP)的情况下,很难在不同操作员或不同实验室之间实现高重现性。

时间和劳动强度

与现代自动化技术相比,传统筛分分析速度较慢。它需要手动设置、前后样品称重、运行测试(可能需要15-30分钟)以及仔细清洁。这使得它不太适合高通量环境。

为您的目标做出正确选择

要选择正确的方法,您必须首先定义您的分析目标。

- 如果您的主要重点是针对粗大、自由流动的材料(>100微米)进行经济高效的质量控制: 筛分可能是一个出色且可靠的选择,前提是您使用一致的程序和维护良好的设备。

- 如果您的主要重点是分析细粉、内聚性材料或45微米以下的颗粒: 您应该强烈考虑激光衍射、气流筛分或动态光散射等替代方法。

- 如果您的主要重点是了解颗粒形状及其对性能的影响: 筛分是不够的;需要像自动化或动态图像分析这样的技术来获得全貌。

最终,认识到这些局限性使您能够有效地利用筛分法的优势,并在您的应用需要更高精度时选择更合适的工具。

总结表:

| 局限性 | 描述 | 影响 |

|---|---|---|

| 粒度限制 | 由于团聚,对约45微米以下的颗粒无效。 | 细粉结果不准确。 |

| 筛网堵塞/阻塞 | 颗粒堵塞孔径,减少分离的开放区域。 | 结果偏向较粗尺寸。 |

| 颗粒形状影响 | 非球形颗粒(例如纤维)根据宽度而非长度通过。 | 错误地代表了真实的颗粒尺寸。 |

| 操作员变异性 | 振动强度、持续时间和样品处理影响重现性。 | 测试或实验室之间的一致性低。 |

| 筛网磨损和损坏 | 物理降解随时间改变孔径尺寸。 | 校准和准确性受损。 |

在颗粒分析准确性方面遇到困难? KINTEK专注于实验室设备和耗材,提供激光衍射和气流筛分等先进解决方案,以克服传统筛分的局限性。无论您处理细粉、内聚性材料还是不规则颗粒,我们的专业知识都能确保您的实验室需求获得精确、可重现的结果。立即联系我们以优化您的粒度分析!

图解指南