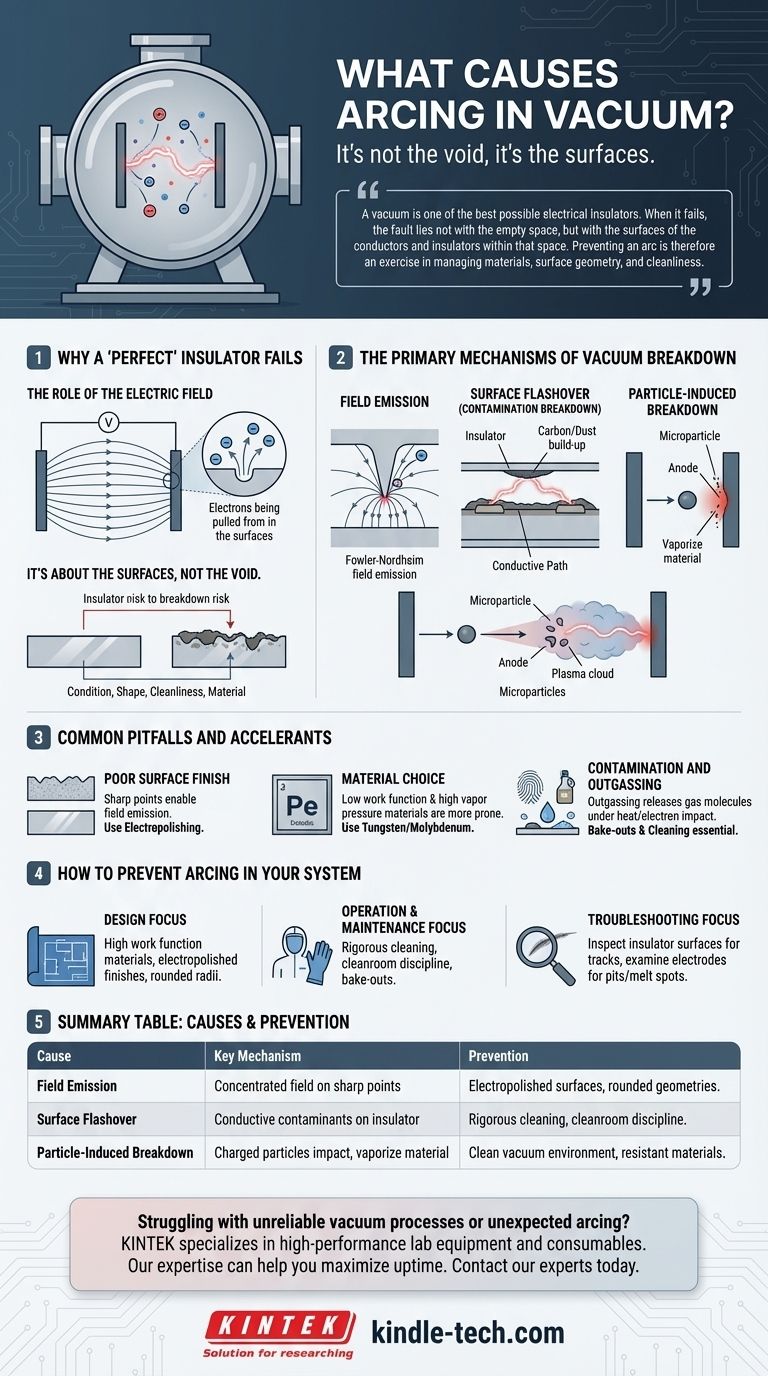

从根本上说,真空中的电弧是由带电粒子在两个表面之间释放并随后加速引起的,即使没有气体传导它们。这种击穿并非真空本身的故障,而是由其中材料引发的故障,通常由强电场、微观表面缺陷或绝缘体上的污染物共同触发。

真空是最好的电绝缘体之一。当它失效时,问题不在于空旷的空间,而在于该空间内导体和绝缘体的表面。因此,防止电弧是管理材料、表面几何形状和清洁度的一项工作。

为什么“完美”绝缘体也会失效

一个常见的误解是完美的真空不能导电。虽然它缺乏像空气这样的介质,但真空室内的组件——电极、绝缘体和室壁——才是问题的根源。

电场的作用

强大的电场是真空电弧的主要驱动力。这个以伏特/米为单位测量的电场,对带电粒子施加强大的力。

当两个导体之间的电压变得足够高时,这种力可以物理地将电子直接从导体表面的原子中拉出。

关键在于表面,而非空隙

真空本身是被动的。整个事件发生在受电应力材料的表面上。

导体和绝缘体的状况、形状、清洁度和所用材料类型决定了发生击穿的电压。

真空击穿的主要机制

真空电弧并非单一事件,而是一个可以由几种不同机制触发的过程。在实践中,它们通常协同作用。

场致发射

这是真空击穿最根本的原因。即使是高度抛光的金属表面也存在微观的尖点。

这些微观尖点集中了电场,极大地增加了局部电场力。这种强烈的局部电场可以从金属表面拉出电子,这种现象被称为福勒-诺德海姆场致发射。

一旦被释放,这些电子就会被电场加速,撞击对向表面,并可能引发级联电弧。

表面闪络(污染击穿)

绝缘体用于隔离高压导体。然而,绝缘体的表面往往是高压真空系统中最薄弱的环节。

正如真空炉等工业环境中所示,导电材料如碳或金属粉尘会积聚在绝缘体表面。这种污染会形成导电路径,使电流在绝缘体表面“闪络”,导致短路。

这是一种逐渐退化,可能导致灾难性故障,因为小的初始电弧会蒸发更多的材料,为下一次事件创造更好的导电路径。

粒子诱导击穿

灰尘或金属的微观粒子(或“微粒”)可能存在于真空中,无论是来自污染还是从电极上脱落。

这些粒子会带电,然后被电场加速。当高速粒子撞击电极表面时,撞击能量足以蒸发少量材料,产生局部气体和等离子体,这可以立即触发全面电弧。

常见陷阱和加速因素

防止电弧需要了解使其更有可能发生的因素。这些并非权衡取舍,而是必须控制的关键变量。

表面光洁度差

粗糙或机械加工的表面覆盖着微观尖点,这些尖点会产生场致发射。电抛光或其他先进的精加工技术用于创建更光滑、更圆润的表面轮廓,显著提高系统所能承受的电压。

材料选择

具有低功函数(使电子脱离所需的能量)和高蒸汽压的材料更容易发生电弧。钨和钼等材料常被选用于高压真空组件,因为它们具有弹性。

污染和放气

指纹、油污、清洁残留物和吸附在表面的大气水会显著降低击穿电压。当受热或被电子撞击时,这些污染物会放气,释放出容易电离的气体分子,为电弧提供燃料。这就是为什么细致的清洁和高温“烘烤”是标准程序。

如何防止系统中的电弧

您防止电弧的策略取决于您的主要职责,无论是设计系统、操作系统还是在故障后进行故障排除。

- 如果您的主要重点是设计: 指定具有高功函数的材料,强制要求光滑的电抛光表面,并设计具有大而圆润半径的组件,以最大程度地减少电场集中。

- 如果您的主要重点是操作和维护: 实施严格的清洁协议,确保组件以洁净室纪律处理,并在施加高压之前进行烘烤以去除挥发性污染物。

- 如果您的主要重点是故障排除: 仔细检查绝缘体表面是否有污染痕迹或闪络路径的证据,并在放大镜下检查电极表面是否有指示电弧起点的凹坑或熔化点。

最终,实现可靠的高压真空系统是一门控制其中材料表面的学问。

总结表:

| 电弧原因 | 关键机制 | 预防策略 |

|---|---|---|

| 场致发射 | 电场集中在尖点上,将电子从金属表面拉出。 | 使用电抛光表面和圆润几何形状,以最大程度地减少电场集中。 |

| 表面闪络 | 导电污染物(例如碳粉尘)在绝缘体上形成电流路径。 | 实施严格的清洁协议,并以洁净室纪律处理组件。 |

| 粒子诱导击穿 | 带电灰尘或金属粒子撞击表面,蒸发材料并产生等离子体。 | 确保清洁的真空环境,并使用耐粒子生成的材料。 |

正在为不可靠的真空工艺或意外电弧而苦恼吗? KINTEK 专注于为严苛环境设计的高性能实验室设备和耗材。我们在材料科学和真空系统设计方面的专业知识可以帮助您选择合适的组件并建立维护协议,以最大程度地延长正常运行时间并防止代价高昂的故障。立即联系我们的专家,讨论我们如何提高您实验室系统的可靠性和性能。

图解指南