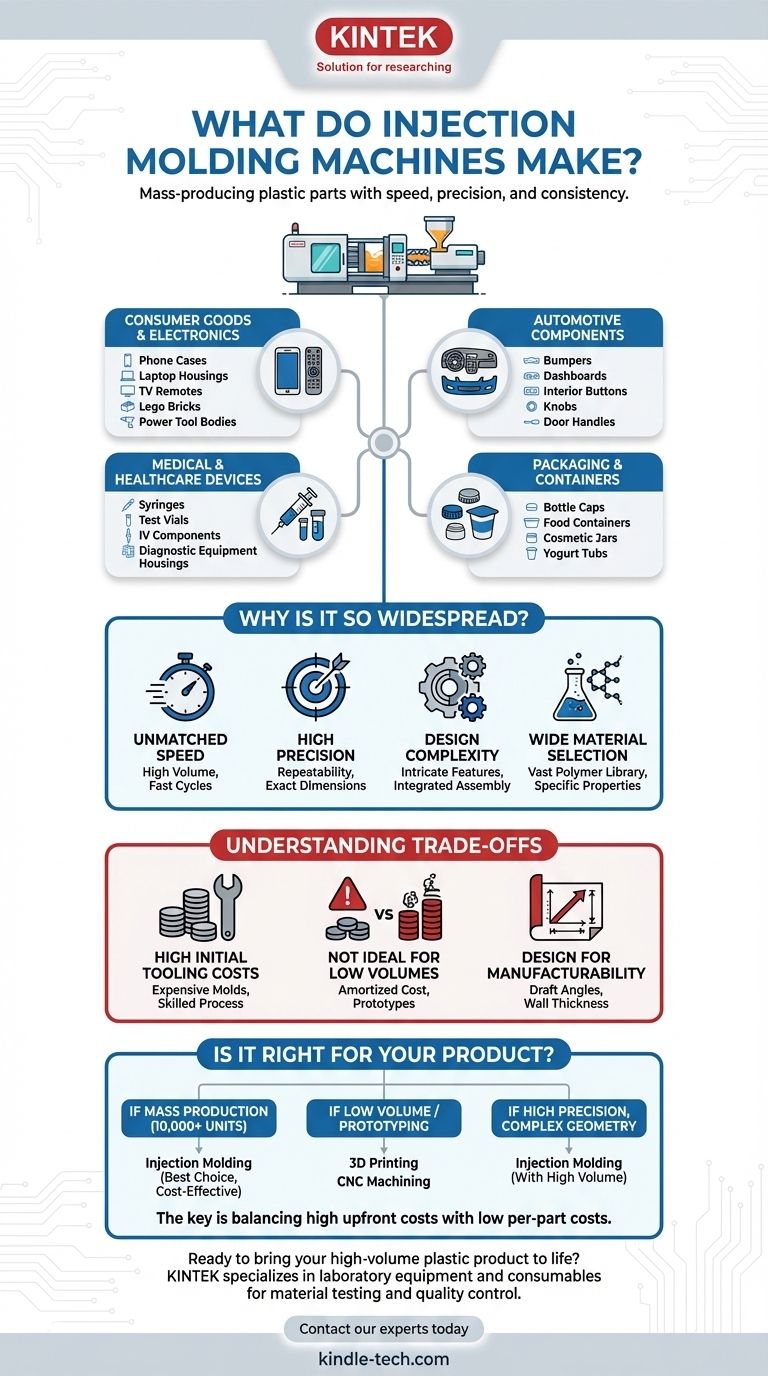

从本质上讲,注塑机制造塑料产品。这些机器是现代制造业的主力军,它们通过将熔融塑料注入精确加工的模具中,负责制造我们日常使用的海量塑料部件。此刻,您几乎肯定能接触到几件由该工艺制造的物品。

注塑机的真正目的不仅仅是制造塑料零件,而是以极高的速度、精度和一致性进行批量生产。一旦做出初始投资,它就是以极低的单位成本制造复杂塑料部件的决定性技术。

注塑件的普及性

产品的种类之多令人震惊。如果一个塑料物品是高产量制造的且形状复杂,它几乎肯定是通过注塑成型的。我们可以将这些物品分为几个主要类别。

消费品和电子产品

这些是美观和精确配合至关重要的物品。我们手机、笔记本电脑和电视遥控器的外壳就是典型的例子。

其他常见物品包括乐高积木、电脑键盘键帽、电动工具外壳,以及咖啡机和吸尘器等电器内部的组件。

汽车零部件

汽车行业非常依赖注塑成型,因为它能够以巨大的产量生产耐用、轻便且复杂的部件。

这包括保险杠和仪表板等大型物品,以及按钮、旋钮、门把手和内饰件等较小的内部零件。

医疗和保健设备

在医疗领域,精度和无菌性至关重要。注塑成型提供了所需的重复性,以生产数百万个相同、可靠的部件。

注射器、试管、静脉输液组件以及医疗诊断设备的外壳都是通过这种无菌且高度受控的工艺生产的。

包装和容器

当单位成本和生产速度是主要驱动力时,注塑成型表现出色。这使其非常适合一次性或高容量包装。

想想瓶盖、食品容器、化妆品罐以及酸奶和黄油等产品的薄壁容器。

为什么注塑成型如此普及?

注塑成型的统治地位归功于四项关键优势的独特结合,这些优势很难被其他制造工艺所匹敌。

无与伦比的高产量速度

一旦机器设置完毕,生产一个成品部件的循环时间可能只有几秒钟。这使得可以从单个模具中生产数百、数千甚至数百万个部件。

高精度和可重复性

硬化钢模具充当最终部件的完美负形。这确保了从第一个到第一百万个生产的每一个部件在尺寸、表面光洁度和特征方面都几乎相同。

设计复杂性和细节

该工艺允许将高度复杂的几何形状直接模制到部件中。这包括诸如加强筋、用于组装的螺钉凸台和卡扣等复杂特征,从而无需后续的组装步骤。

广泛的材料选择

注塑成型可以使用庞大的热塑性聚合物库。这使得工程师可以选择具有所需确切性能的材料,无论是柔韧性、高强度、耐热性还是光学透明度。

了解权衡

尽管有其优势,但注塑成型并非适合所有项目的解决方案。该过程存在必须考虑的基本权衡。

高昂的初始模具成本

进入的单一最大障碍是模具(也称为“工具”)的成本。加工高精度、硬化钢模具是一个高度专业化且昂贵的过程,成本可能从几千美元到数十万美元不等。

不适合低产量

由于前期模具成本高昂,注塑成型对于原型制作或小批量生产而言不具有经济效益。必须将模具成本分摊到非常大量的部件上,才能实现较低的单位价格。

面向制造的设计

部件必须经过精心设计,才能成功模制并从模具中取出。这涉及到保持均匀的壁厚、添加“拔模斜度”以便于取出部件,以及管理如倒扣等会使模具复杂化的特征等考虑因素。

注塑成型适合您的产品吗?

选择正确的制造工艺完全取决于您项目的目标,特别是产量、预算和设计复杂性。

- 如果您的主要重点是大批量生产(10,000+ 件):注塑成型几乎肯定是生产您的部件最具成本效益和最高效的方法。

- 如果您的主要重点是原型制作或小批量生产(1-1,000 件):您应该考虑替代方案,例如 3D 打印(用于早期原型)或 CNC 加工和聚氨酯浇铸(用于更高保真度的小批量部件)。

- 如果您的主要重点是复杂几何形状的高精度:注塑成型是一个首选选择,但前提是生产量足够高,可以证明大量的初始模具投资是合理的。

最终,了解高昂的前期模具成本与极低的单位部件成本之间的关系是利用注塑成型威力的关键。

摘要表:

| 类别 | 制造的产品示例 |

|---|---|

| 消费品和电子产品 | 手机壳、笔记本电脑外壳、电视遥控器、乐高积木、电动工具机身 |

| 汽车零部件 | 保险杠、仪表板、内部按钮、旋钮、门把手 |

| 医疗和保健设备 | 注射器、试管、静脉输液组件、诊断设备外壳 |

| 包装和容器 | 瓶盖、食品容器、化妆品罐、酸奶杯 |

准备好让您的高产量塑料产品焕发生机了吗?注塑成型的精度和效率是成功的关键。在 KINTEK,我们专注于提供聚合物加工中材料测试和质量控制所需的实验室设备和耗材。无论您是开发新材料还是确保您的生产符合严格标准,我们的解决方案都能支持整个制造生命周期。

立即联系我们的专家,讨论 KINTEK 如何为您的实验室配备创新能力,并确保您下一个注塑项目的质量。

图解指南