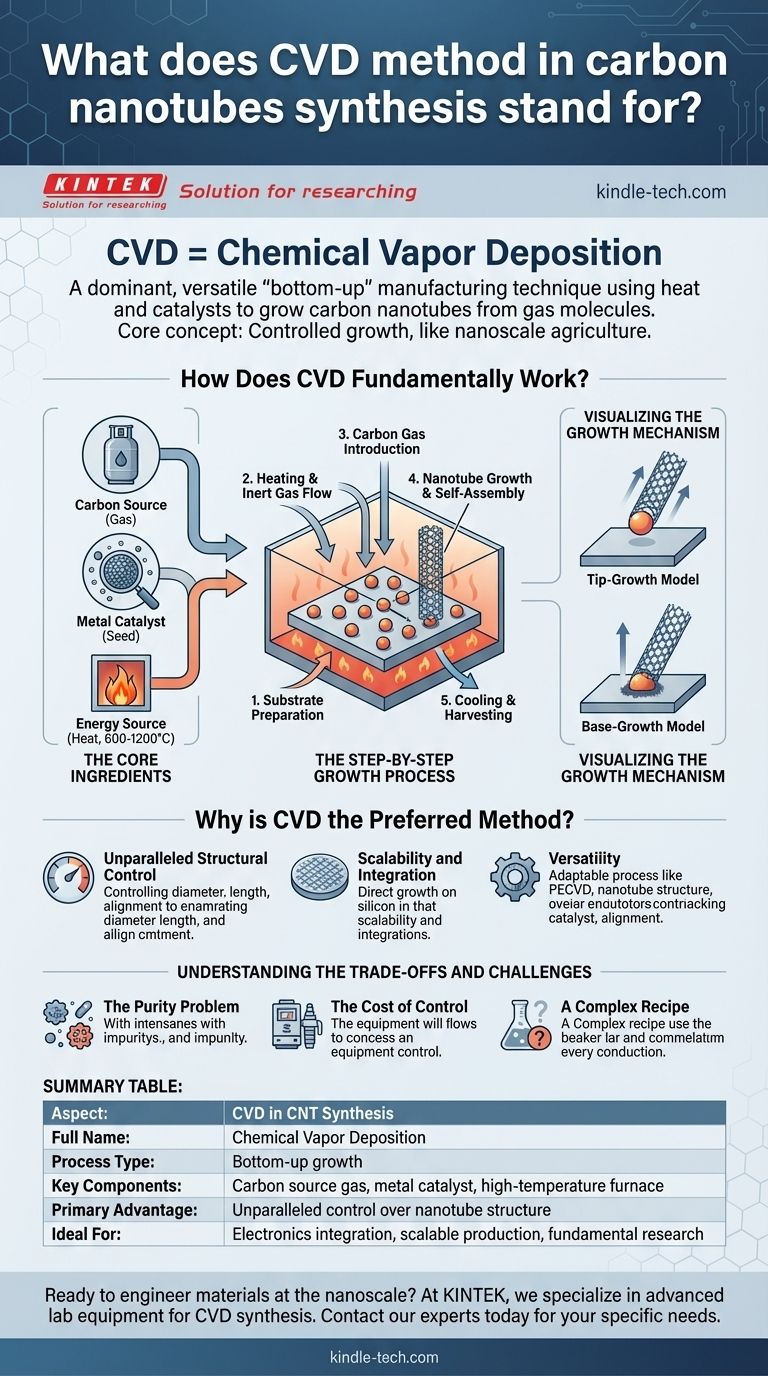

在碳纳米管的合成中,CVD代表化学气相沉积(Chemical Vapor Deposition)。它是一种主导且高度通用的“自下而上”制造技术,其中含碳气体分子在高温下被化学分解,并使用金属催化剂将碳原子组装成纳米管的圆柱形蜂窝状结构。

CVD的核心概念不仅仅是制造纳米管,而是精确地生长它们。它将这个过程视为纳米级农业,其中控制环境(温度、压力、气体)决定了“作物”(纳米管)的最终结构和质量。

CVD是如何基本运作的?

CVD过程是在基材表面上精心策划的化学反应。它可以分解为几个基本组成部分和步骤。

核心成分:气体、催化剂和热量

将这个过程想象成在专业温室中播种。

碳源(通常是甲烷、乙烯或乙炔等碳氢化合物气体)充当“富含营养的空气”。这种气体提供将形成纳米管结构的碳原子。

金属催化剂(通常是铁、镍或钴的纳米颗粒)是“种子”。它是分解碳氢化合物气体分子并作为纳米管生长起始成核点的关键组分。

能源(通常是达到600-1200°C的高温炉)是“温室环境”。这种强烈的热量提供了分解气体中化学键并促进生长过程所需的能量。

分步生长过程

首先,在硅晶片等基材上涂覆一层薄薄的金属催化剂。

接下来,将基材放入炉中并加热到目标温度,同时惰性气体流过腔室。

然后,将含碳气体引入反应室。在这种高温下,催化剂颗粒分解气体,碳原子开始在催化剂上沉积并自组装,形成纳米管结构。

最后,在达到所需的生长时间后,系统冷却,新形成的碳纳米管就可以直接在基材上进行收集或分析了。

可视化生长机制

有两种主要模型描述了纳米管如何从催化剂颗粒中生长出来。

在“尖端生长”模型中,纳米管将催化剂颗粒从基材上抬起,生长继续进行,催化剂位于其尖端。

在“底部生长”模型中,催化剂颗粒固定在基材上,纳米管从其向上生长,就像草叶从土壤中生长一样。

为什么CVD是首选方法?

虽然存在电弧放电和激光烧蚀等其他方法,但CVD已成为许多应用,尤其是在电子和研究领域,的首选技术。

无与伦比的结构控制

CVD提供了高度的控制。通过仔细调整温度、气体流速和压力等参数,研究人员可以影响纳米管的直径、长度甚至排列。

例如,催化剂纳米颗粒的大小与将从中生长的纳米管的直径直接相关。

可扩展性和集成性

CVD的一个主要优点是能够将纳米管直接生长到所需的基材上,例如硅晶片。这对于将纳米管集成到晶体管和传感器等电子设备中至关重要。

这种直接生长能力使得大规模、均匀的生产成为可能,弥合了实验室研究和工业制造之间的差距。

多功能性

该过程具有高度适应性。CVD的不同变体,例如等离子体增强CVD(PECVD),允许在较低温度下生长,使其与更广泛的基材材料兼容。

了解权衡和挑战

尽管CVD具有其优点,但它并非没有复杂性和局限性。理解这些是其成功实施的关键。

纯度问题

所得碳纳米管通常与杂质混合。这些杂质可能包括无定形(非结构化)碳和残留的金属催化剂颗粒,这些杂质难以去除并可能降低性能。

控制成本

实现高质量结果需要复杂的设备。高温炉、真空系统和精确的气体流量控制器增加了CVD设置的成本和复杂性。

复杂的配方

最终产品对众多工艺参数极其敏感。找到生产具有特定、可重复性能的纳米管的精确“配方”需要大量的实验和优化,使其既是一门艺术也是一门科学。

为您的目标做出正确的选择

选择合成方法完全取决于碳纳米管的预期应用。CVD的优势在于其控制能力和直接集成的潜力。

- 如果您的主要重点是将碳纳米管集成到电子设备中:CVD是明确的选择,因为它允许您在晶片上直接生长精确位置且通常对齐的纳米管。

- 如果您的主要重点是碳纳米管性能的基础研究:CVD提供了系统研究结构(如直径)如何影响电子或机械行为所需的参数控制。

- 如果您的主要重点是为复合材料生产大量散装产品:CVD是一个强有力的候选者,因为它具有可扩展性,但您必须考虑后期生长纯化步骤的需要。

通过将CVD理解为一种受控生长过程,您可以更好地利用其力量在纳米尺度上设计材料。

总结表:

| 方面 | 碳纳米管合成中的CVD |

|---|---|

| 全称 | 化学气相沉积 |

| 工艺类型 | 自下而上生长 |

| 关键组成部分 | 碳源气体、金属催化剂、高温炉 |

| 主要优势 | 对纳米管结构(直径、长度、排列)的无与伦比的控制 |

| 理想用途 | 电子集成、可扩展生产、基础研究 |

准备好在纳米尺度上设计材料了吗?

在KINTEK,我们专注于提供先进的实验室设备和耗材,以支持碳纳米管CVD合成等前沿研究。无论您是开发下一代电子产品还是进行基础材料科学研究,我们的专业知识和高质量产品都能支持您对精度和控制的追求。

让我们讨论如何为您的实验室配备成功所需的设备。立即联系我们的专家,为您的特定需求找到完美的解决方案。

图解指南

相关产品

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉

- 真空热压炉 加热真空压机 管式炉

- 旋转管式炉 分体式多温区旋转管式炉