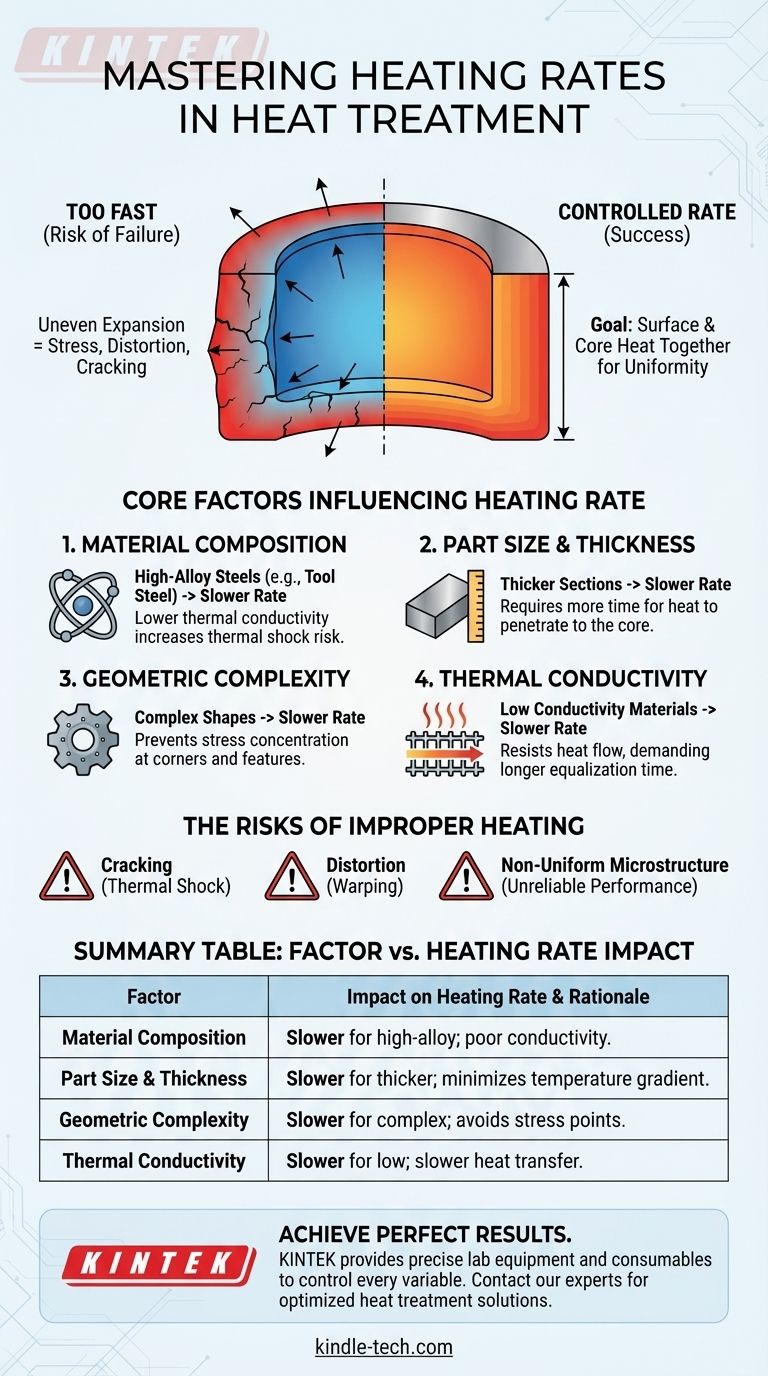

热处理中的加热速率并非一概而论的参数。它是一个受材料成分、导热能力以及零件的物理尺寸和复杂性决定的、需要精心控制的变量。不正确的加热速率是热处理中最常见的失效原因之一,因为加热过快会产生内部应力,导致变形甚至灾难性的开裂。

核心目标是以一种能使组件核心温度与表面温度保持同步的速率进行加热。这确保了均匀的热膨胀和金相转变,这是防止内部应力、变形和开裂的关键。

影响加热速率的核心因素

正确的加热速率是在工艺效率和金相安全之间取得平衡。有几个相互关联的因素决定了零件可以安全加热的最大速度。

材料成分和合金含量

金属中合金元素的种类和含量是主要驱动因素。高合金钢,如工具钢,含有铬、钼和钨等元素,这些元素通常会降低材料的导热性。

这些材料内部传热能力差,极易发生热冲击。它们需要缓慢、仔细地加热,通常需要一个或多个预热阶段,以防止开裂。简单的低碳钢具有更好的导热性,可以承受更快的加热速率。

零件尺寸和横截面厚度

这可以说是最关键的实际考虑因素。组件越大越厚,热量从表面渗透到核心所需的时间就越长。

如果一个厚零件加热过快,其表面会显著膨胀,而核心仍保持低温和收缩。这种差异膨胀会产生巨大的内部应力。因此,厚截面总是需要较慢的加热速率以最大程度地减少这种温差。

几何复杂性

零件的形状显著影响其对加热的反应。具有尖角、孔洞或厚度突然变化的组件(例如,带大法兰的轴)具有内置的应力集中器。

快速、不均匀的加热会导致这些特征以与零件主体不同的速率加热和膨胀,从而导致高局部应力。为了防止这些点的变形和开裂,缓慢而均匀的加热速率至关重要。

材料的导热系数

这种物理特性将所有其他因素联系在一起。导热系数是衡量材料传热效率的指标。

导热系数高的材料,如铝合金,允许热量快速均匀地分布在零件中。它们通常可以快速加热。导热系数低的材料,如不锈钢和高合金工具钢,会阻碍热流,必须缓慢加热才能达到热平衡。

理解权衡:不当加热的风险

选择加热速率就是管理风险。虽然更快的加热更经济,但潜在的失效成本是严重的。

热冲击和开裂的危险

这是最灾难性的失效模式。当表面比核心更快地加热和膨胀时,会产生强大的内部拉伸应力。如果这些应力超过材料的屈服强度,零件就会开裂。这在脆性、高硬度材料中尤其常见。

变形和翘曲

不均匀的加热会导致不均匀的膨胀,这会使零件永久变形。对于需要严格尺寸公差的组件,如齿轮、轴承或发动机部件,任何翘曲都可能使其报废。缓慢、均匀的加热是防止变形的主要手段。

不均匀的微观结构

热处理的目的是在金属内部获得特定的、理想的晶体结构(微观结构)。如果零件加热不均匀,不同的区域可能达不到所需的转变温度,或者以不同的速率通过该温度。这会导致组件的硬度、强度和韧性不一致,从而导致在使用中性能不可预测和不可靠。

为您的目标做出正确选择

您的加热策略必须根据组件的具体材料和几何形状进行调整。

- 如果您的零件较大或横截面较厚:优先采用缓慢、均匀的加热速率,以使核心温度与表面温度达到平衡,从而最大程度地减少内部应力。

- 如果您正在使用高合金钢或工具钢:采用保守、缓慢的加热速率,通常带有预热阶段,以防止由于其低导热性引起的热冲击和开裂。

- 如果您的零件小、简单且由低碳钢制成:您通常可以使用更快的加热速率,因为热梯度会不那么严重,开裂的风险也较低。

- 如果您正在处理复杂的几何形状或严格的公差:始终默认采用较慢、更受控的加热速率,以防止在尖角处发生变形和应力集中。

最终,受控的加热速率是成功热处理的基础,直接确保最终组件的结构完整性和性能。

摘要表:

| 因素 | 对加热速率的影响 | 原理 |

|---|---|---|

| 材料成分 | 高合金钢需要较慢的速率。 | 较低的导热系数增加了热冲击的风险。 |

| 零件尺寸和厚度 | 较厚的截面需要较慢的速率。 | 最大程度地减少表面和核心之间的温差。 |

| 几何复杂性 | 复杂形状需要较慢的速率。 | 防止在尖角和孔洞处发生应力集中。 |

| 导热系数 | 低导热系数要求较慢的速率。 | 热量传导缓慢,需要更多时间才能均匀。 |

每次都能实现完美的热处理结果。正确的加热速率对于防止开裂和变形等代价高昂的失效至关重要。KINTEK 专注于提供您的实验室所需的精确实验室设备和耗材,以控制每个变量。我们的专业知识确保您的材料可靠地达到所需的微观结构和性能。

让我们帮助您优化您的流程。 立即联系我们的专家,讨论您的具体热处理挑战,并为您的实验室发现正确的解决方案。

图解指南