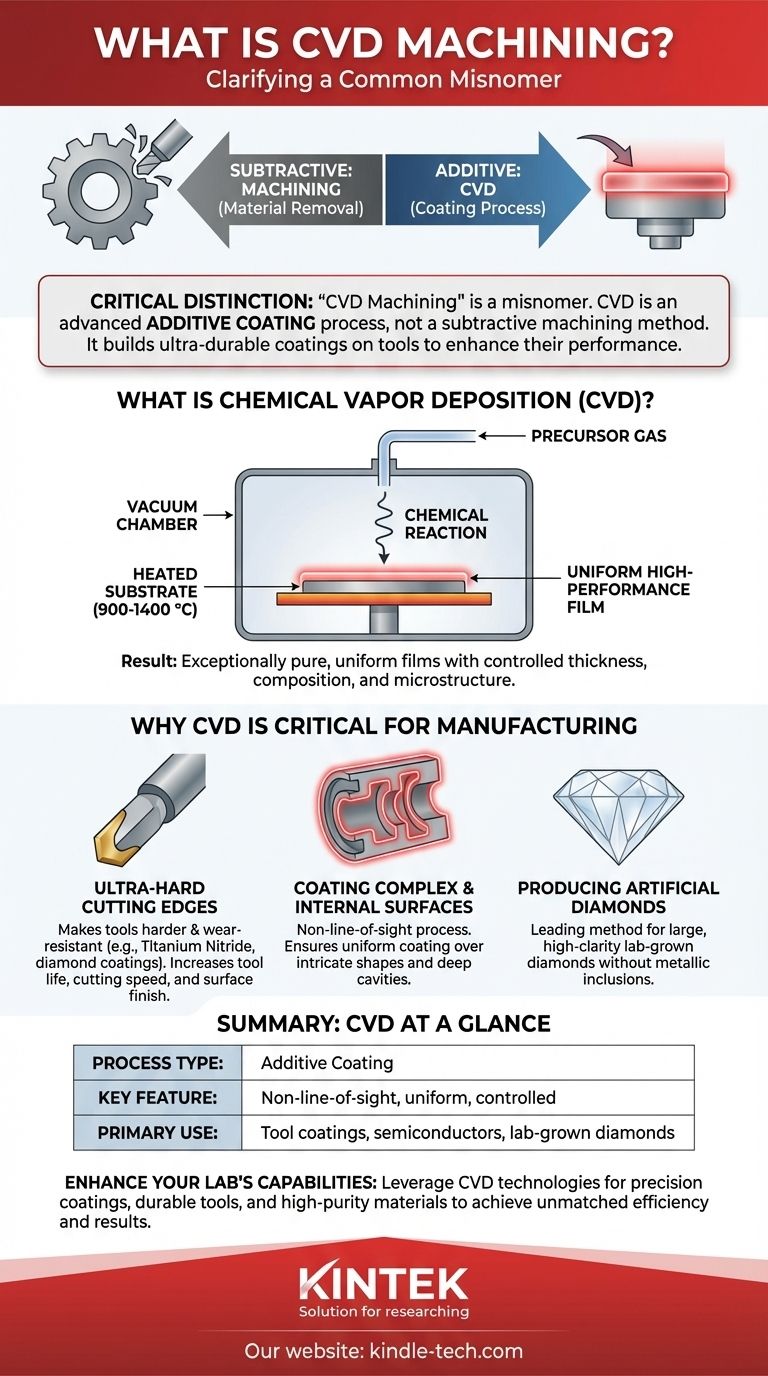

重要的是,“CVD加工”是一个错误的称谓。化学气相沉积(CVD)不是一种加工工艺,加工涉及去除材料。相反,CVD是一种高度先进的增材涂层工艺,用于在表面沉积极其薄、硬且高性能的薄膜,这对于制造现代加工工具是不可或缺的。

核心误解在于增材工艺(CVD)和减材工艺(加工)之间。CVD不切割或塑造零件;它在工具表面构建超耐用涂层,从而使该工具能够更有效地加工其他材料。

什么是化学气相沉积(CVD)?

CVD是一种复杂的制造工艺,用于生产高质量、高性能的固体材料,通常以薄膜或涂层的形式存在。

核心工艺:气体、加热和反应

该过程在真空室中进行。含有所需涂层元素的前体气体(或混合气体)被引入到腔室中,腔室中放置着一个加热的组件,称为基底。

高温(通常为900-1400 °C)在热基底表面或附近引发化学反应。该反应导致原子沉降并在基底上形成坚固的键合层。

结果:高性能薄膜

该过程产生异常纯净且均匀的薄膜。制造商可以精确控制薄膜的厚度、化学成分和微观结构。

这种控制水平允许创建具有特定性能的涂层,例如极高硬度、耐腐蚀性或定制的导电性。

关键区别:CVD与PVD

CVD常与物理气相沉积(PVD)进行比较。主要区别在于CVD依赖于化学反应来形成薄膜。

相比之下,PVD使用蒸发或溅射等物理过程将涂层材料转移到基底上。

CVD为何对现代制造业至关重要

虽然CVD本身不是一种加工工艺,但它是一项基础技术,能够实现下一代加工、工具制造和材料科学。

创建超硬切削刃

与“加工”相关的最常见应用是切削工具、钻头和立铣刀的涂层。CVD涂层,如氮化钛或金刚石,使工具的硬度大大提高,更耐磨损。

这使得工具能够更快地切削,使用寿命更长,并在加工零件上产生更好的表面光洁度。

涂覆复杂和内部表面

由于CVD依赖于充满整个腔室的气体,它是一种非视线工艺。这是一个显著的优势。

它允许在复杂的形状、轮廓表面甚至内部腔体上应用完全均匀的涂层——这对于许多视线涂层方法来说是不可能的。

生产高纯度人造金刚石

除了工具涂层,CVD是生产实验室培育金刚石的主要方法。它能够创建大尺寸、高净度(VVS-VS)的金刚石,而没有其他方法(如HPHT高压高温法)制造的金刚石中常见的金属夹杂物。

了解权衡和优势

没有哪项技术是万能的解决方案。了解CVD的独特优势可以阐明其在行业中的作用。

优势:无与伦比的薄膜质量

CVD生产的薄膜纯度极高,并且在较大区域内对厚度和均匀性具有出色的控制。

优势:应用多样性

该工艺可用于涂覆各种基底和复杂几何形状,使其适用于从半导体晶圆到汽车零部件和医疗植入物的各种应用。

优势:可扩展性和成本效益

与某些替代方案相比,CVD可以是一种高度可扩展和可控的工艺,提供高生产率和相对较低的废物产生。

关键考虑因素:热量

许多CVD工艺所需的高温意味着基底材料必须能够承受这些温度而不会变形或损坏。这是一个关键的设计和材料选择限制。

为您的目标做出正确选择

理解这种区别有助于您选择合适的技术来解决您的工程挑战。

- 如果您的主要关注点是卓越的工具寿命和切削性能: 寻找带有CVD涂层的工具,利用其极高的硬度和耐磨性。

- 如果您的主要关注点是生产半导体或金刚石等高纯度材料: CVD以其对薄膜成分和结构的精确控制而成为领先技术。

- 如果您的主要关注点是涂覆具有均匀耐用性的复杂零件: CVD的非视线特性使其成为复杂几何形状的理想选择。

通过将CVD识别为一种重要的增材涂层技术,您可以更好地指定和利用它所帮助创建的先进工具和组件。

总结表:

| 方面 | CVD(化学气相沉积) |

|---|---|

| 工艺类型 | 增材涂层 |

| 主要特点 | 非视线、均匀涂层 |

| 主要用途 | 工具涂层、半导体、实验室培育金刚石 |

| 主要优势 | 极高硬度、耐磨性、复杂几何涂层 |

| 考虑因素 | 需要高工艺温度 |

通过精密涂层提升您实验室的能力。 KINTEK专注于先进的实验室设备和耗材,包括利用CVD涂层实现卓越性能的技术。无论您需要耐用的切削工具、高纯度材料,还是具有复杂涂层的组件,我们的专业知识都能帮助您实现无与伦比的效率和成果。 立即联系我们,讨论您的具体实验室需求!

图解指南