本质上,热处理是控制材料(通常是金属)加热和冷却的过程,目的是刻意改变其内部的微观结构。这不仅仅是简单地将金属加热;它是一种精确的冶金技术,用于改变材料的物理特性,有时甚至是化学特性,例如硬度、强度或延展性,使其适用于特定的工程应用。

热处理是原材料与高性能部件之间的关键环节。通过精确的热循环来控制材料的内部晶粒结构,您可以释放出材料在基础状态下不具备的特定、理想的性能。

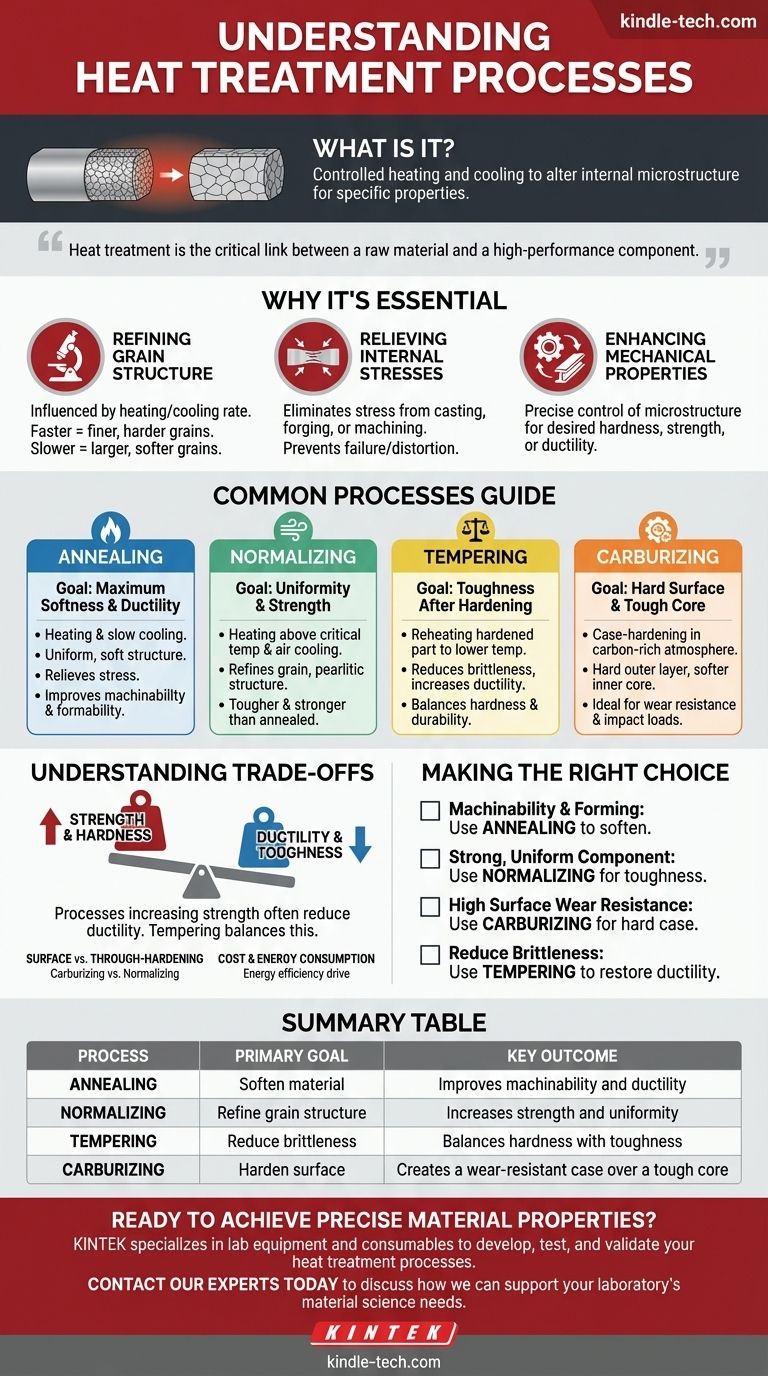

为什么热处理至关重要

热处理的核心目的是改变材料的微观结构。将金属的内部结构想象成微小晶体或“晶粒”的集合。这些晶粒的大小、形状和排列决定了材料的整体机械性能。

细化晶粒结构

加热和冷却的速度直接影响最终的晶粒结构。例如,更快的冷却速率倾向于产生更细、更硬的晶粒结构,而较慢的冷却则允许形成更大、更软的晶粒。

消除内部应力

铸造、锻造或机加工等制造过程会在材料内部引入显著的应力。热处理可以“松弛”原子结构,消除这些内部应力,防止过早失效或变形。

增强机械性能

通过控制微观结构,您可以精确地调整所需的性能。这使得您可以将一块普通的钢材转变为柔性弹簧、耐磨齿轮或坚固的结构梁。

常见热处理工艺指南

尽管有许多专业处理方法,但大多数都属于几个基本类别。工艺的选择完全取决于材料和所需的结果。

退火:实现最大的柔软度和延展性

退火涉及加热金属然后非常缓慢地冷却。此过程会产生均匀且柔软的微观结构,消除内部应力并降低硬度。

退火的主要目标是使材料更容易成形、加工或塑形,而不会有开裂的风险。

正火:实现均匀性和强度

正火应用于钢等黑色金属,涉及将材料加热到其临界温度以上,然后在空气中冷却。

此过程会细化晶粒尺寸并产生更均匀的珠光体微观结构。正火部件比退火部件更坚韧、稍强,通常是某些钢制零件的最终处理。

回火:在硬化后增加韧性

回火是在金属已经通过淬火等工艺硬化后进行的二次处理。硬化后的金属通常非常脆。

回火涉及将硬化部件重新加热到较低的温度,以降低这种脆性,从而显着提高其延展性和韧性。这是一种权衡,以牺牲部分硬度来换取急需的耐用性。

渗碳:实现坚硬的表面和坚韧的芯部

渗碳是一种表面硬化,意味着它只改变部件的表面。该过程涉及在富碳气氛中加热钢材。

碳会扩散到表面,使外层变得异常坚硬且耐磨,而内部芯部则保持较软和较韧。这非常适合齿轮等必须承受表面摩擦但仍能承受冲击载荷的部件。

理解权衡

热处理并非万能药;它是一门关于妥协的科学。理解这些权衡对于选择正确的工艺至关重要。

强度与延展性

这是冶金学中最基本的权衡。增加材料硬度和强度的工艺几乎总是会降低其延展性,使其更脆。回火是用于在这两种性能之间找到可接受平衡的主要方法。

表面硬化与整体硬化

渗碳等工艺会产生坚硬的表面,但使芯部保持延展性。相比之下,正火或退火会影响材料的整个横截面。选择取决于主要威胁是表面磨损(需要表面硬化)还是整体结构载荷(需要整体处理)。

成本和能源消耗

热处理周期可能很长且能耗高,这会增加部件的成本。行业内一直在努力开发更高效的工艺、利用废热,并用更短、更经济的替代方案取代长周期处理,同时不牺牲质量。

为您的应用做出正确的选择

选择正确的热处理需要清楚地了解部件的最终用途。

- 如果您的主要重点是可加工性和成型性:使用退火来软化材料、提高延展性并在进一步制造步骤之前消除内部应力。

- 如果您的主要重点是制造坚固、均匀的钢制部件:使用正火来细化晶粒结构并提高韧性,以实现可靠的结构性能。

- 如果您的主要重点是实现高耐磨表面:使用渗碳等表面硬化工艺来创建坚硬的外层,同时保持坚韧的芯部。

- 如果您的主要重点是降低先前硬化部件的脆性:使用回火来恢复必要的延展性和韧性,防止灾难性失效。

通过了解这些基本工艺,您可以指定确保部件性能和可靠性所需的精确材料特性。

摘要表:

| 工艺 | 主要目标 | 关键结果 |

|---|---|---|

| 退火 | 软化材料 | 提高可加工性和延展性 |

| 正火 | 细化晶粒结构 | 提高强度和均匀性 |

| 回火 | 降低脆性 | 平衡硬度和韧性 |

| 渗碳 | 硬化表面 | 在坚韧的芯部上形成耐磨层 |

准备好实现您的应用所需的精确材料性能了吗?正确的热处理对于性能和可靠性至关重要。KINTEK 专注于开发、测试和验证热处理工艺所需的实验室设备和耗材。我们的专业知识支持实验室优化热循环以获得卓越的结果。立即联系我们的专家,讨论我们如何支持贵实验室的材料科学需求。

图解指南