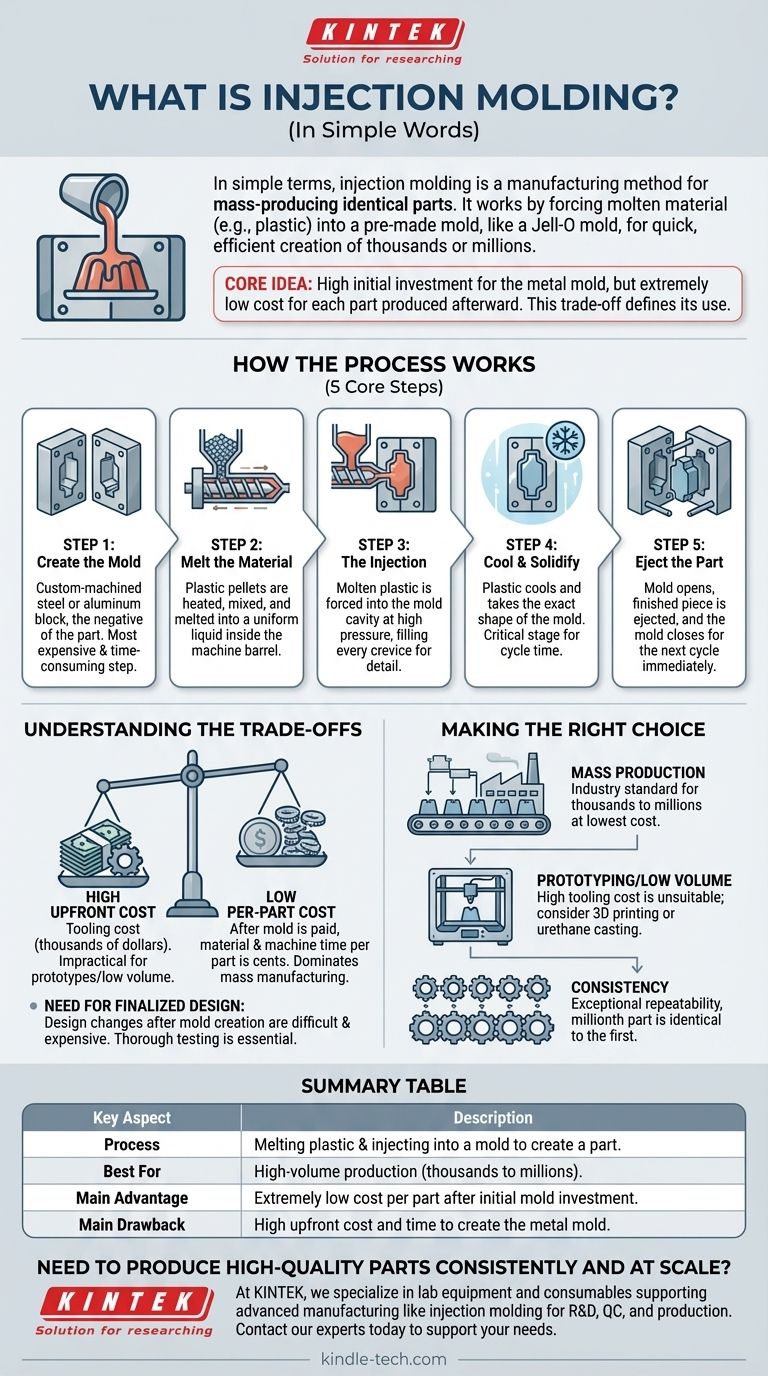

简单来说,注塑成型是一种批量生产相同零件的制造方法。它的工作原理是将熔融材料(最常见的是塑料)强制注入预先制作好的模具中,就像填充果冻模具以创建特定形状一样。这个过程可以快速高效地创建数千甚至数百万个相同的物品。

需要记住的核心思想是,注塑成型需要高昂的初始投资来制造金属模具,但之后生产的每个零件的成本极低。这是定义其在制造中应用的基本权衡。

该过程究竟如何运作?

了解注塑成型的最佳方式是查看其核心步骤。这个循环很快,通常只需几秒钟即可完成,这就是它对大批量生产如此有效的原因。

步骤1:创建模具

一切都始于模具,也称为工具或模具。这是一个高度精密、定制加工的金属块,通常是钢或铝,它是您想要创建的零件的负形。这是整个过程中最昂贵和最耗时的部分。

步骤2:熔化材料

小塑料颗粒从料斗送入注塑机的料筒中。在内部,一个大螺杆加热、混合并熔化这些颗粒,形成均匀的熔融液体。

步骤3:注射

然后,熔融塑料在极高的压力下向前推进,将其注入封闭模具的空腔中。机器会填充模具的每一个缝隙,以确保零件完整且细节清晰。

步骤4:冷却和凝固

一旦模具被填充,塑料开始冷却并凝固,呈现出模具内部的精确形状。这个冷却阶段是循环时间的关键部分。

步骤5:顶出零件

零件充分硬化后,模具打开,成品通过顶针推出。然后模具再次关闭,准备立即开始下一个循环。

了解权衡

注塑成型是一个极其强大的过程,但它并非适用于所有项目。是否使用它的决定几乎总是经济上的,受几个关键原则的支配。

高昂的前期成本

主要缺点是模具成本。设计和加工一个高质量的钢模具可能需要数千甚至数万美元。这使得它对于一次性原型或非常小的生产批次来说完全不切实际。

极低的单件成本

优点直接抵消了缺点。一旦模具的成本被摊销,每个零件的原材料和机器时间成本极低,通常只有几美分。这种规模经济是它主导大规模制造的原因。

需要最终确定的设计

由于模具是由金属制成的,因此在工具创建后更改零件设计极其困难且昂贵。在投入模具生产之前,必须对设计进行彻底测试和最终确定。

为您的目标做出正确选择

决定是否使用注塑成型完全取决于您的项目产量和预算。

- 如果您的主要重点是批量生产: 注塑成型是行业标准,用于以尽可能低的单位成本生产数千到数百万个相同零件。

- 如果您的主要重点是原型制作或小批量生产: 高昂的模具成本使得注塑成型不适用;请考虑使用3D打印或聚氨酯浇铸等替代方案。

- 如果您的主要重点是一致性: 这个过程提供了卓越的可重复性,确保第一百万个零件与第一个零件几乎完全相同。

最终,注塑成型是现代制造业的引擎,它以精确和高效的方式将一个完美的设计转化为数百万个实物。

总结表:

| 关键方面 | 描述 |

|---|---|

| 工艺 | 熔化塑料并将其注入模具以创建零件。 |

| 最适合 | 大批量生产(数千到数百万个零件)。 |

| 主要优点 | 初始模具投资后,每个零件的成本极低。 |

| 主要缺点 | 创建金属模具的前期成本高且耗时。 |

需要持续、大规模地生产高质量零件?

在KINTEK,我们专注于提供支持注塑成型等先进制造工艺的实验室设备和耗材。无论您从事研发、质量控制还是生产,我们的解决方案都能帮助确保材料完整性和工艺效率。

立即联系我们的专家,讨论我们如何支持您的实验室和制造需求。

图解指南