在金属铸造和热处理中,淬火是快速冷却加热的金属工件的过程。这不仅仅是让金属变冷;它是一个受控过程,旨在有意地“捕获”材料内部的特定晶体结构。这种被锁定的结构决定了零件最终的机械性能,最显著的是其硬度和强度。

淬火的核心目的是如此快速地冷却金属,以至于其内部原子结构没有时间恢复到其柔软、稳定、低温的状态。这种受控的干预将高温、高强度结构固定到位,从根本上改变了材料的性能。

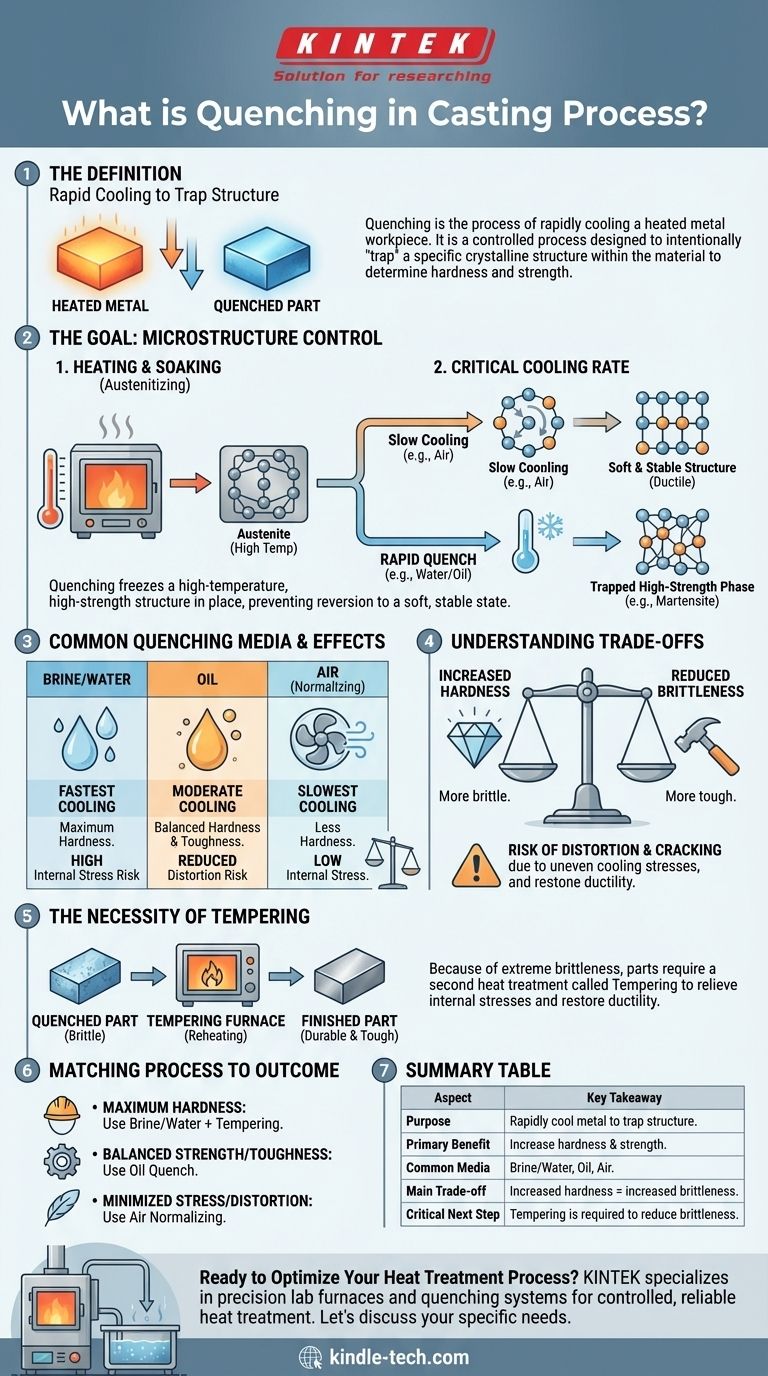

目标:控制微观结构

淬火是更广泛的热处理循环中的关键一步。它的成功完全取决于之前发生的事情以及冷却本身的执行方式。

加热和保温:准备阶段

在任何冷却发生之前,金属必须首先被加热到特定温度,通常低于其熔点,并保持在该温度。在钢中,这被称为奥氏体化。

这个加热和保温阶段使金属的晶体结构转变为均匀的高温状态,其中碳等元素完全溶解。这为淬火的有效性创造了必要的起始条件。

临界冷却速率

金属冷却的速度是淬火中最重要的变量。

当金属缓慢冷却时,其原子有充足的时间重新排列成柔软、有序和稳定的晶体结构。这会产生韧性但较弱的材料。

捕获高强度相

淬火引入热冲击,使零件冷却得如此之快,以至于原子无法完成其正常的重新排列。

相反,它们被困在高度应力和扭曲的构型中,例如钢中的马氏体。这种新结构极其坚硬和坚固,但也非常脆。

常见的淬火介质及其影响

淬火介质的选择直接控制冷却速率,从而控制零件的最终性能。

盐水和水

盐水(盐溶液)和普通水提供最快的冷却速率。当最大硬度是主要目标时使用它们。然而,这种极快的速度会产生巨大的内应力。

油

油冷却材料的速度比水慢。这种较慢的热量提取降低了变形和开裂的风险,同时仍能获得显著的硬度,在强度和韧性之间取得了平衡。

空气

强制空气流过零件是一种慢得多的淬火形式,通常被称为正火。与液体淬火相比,它产生的硬度较低,但产生的内应力也少得多。

理解权衡

淬火是一个强大的过程,但它由一系列关键的折衷定义。忽视它们会导致零件失效。

硬度与脆性

核心权衡是,随着硬度的增加,脆性也随之增加。一个完全淬火、未经回火的钢零件可能足够硬以刮擦玻璃,但它也可能在跌落时破碎。

变形和开裂的风险

淬火过程中快速且通常不均匀的冷却会在零件内部产生巨大的内应力。如果这些应力超过材料的强度,零件就会翘曲、改变尺寸或产生裂纹。

回火的必要性

由于淬火引起的极端脆性,零件几乎从不以刚淬火的状态使用。需要进行第二次热处理过程,称为回火。

回火涉及将淬火后的零件重新加热到较低温度,以消除内应力并恢复一些延展性。这个过程会稍微降低硬度,但会显著提高材料的韧性,使其耐用且有用。

将过程与期望结果匹配

正确的淬火策略完全取决于组件的最终应用。

- 如果您的主要关注点是最大硬度:您将需要使用盐水或水等介质进行非常快速的淬火,但您必须计划后续的回火以降低极端脆性。

- 如果您的主要关注点是平衡强度与韧性:油淬通常是最佳选择,因为它提供了显著的硬化,且开裂风险远低于水淬。

- 如果您的主要关注点是最小化内应力和变形:在空气中进行正火等较慢的冷却过程是更可取的,尽管它无法达到液体淬火的高硬度。

最终,淬火是将金属从简单的加热形状转变为具有精确工程性能特征的组件的关键一步。

总结表:

| 方面 | 主要要点 |

|---|---|

| 目的 | 快速冷却金属以捕获高强度晶体结构(例如马氏体)。 |

| 主要益处 | 显著提高金属零件的硬度和强度。 |

| 常见介质 | 盐水/水(最快)、油(平衡)、空气(最慢)。 |

| 主要权衡 | 硬度增加伴随着脆性增加和开裂风险。 |

| 关键下一步 | 淬火后需要回火以降低脆性并提高韧性。 |

准备好优化您的热处理工艺了吗?

淬火是实现最大硬度与管理材料应力之间的微妙平衡。正确的设备对于持续、高质量的结果至关重要。

在 KINTEK,我们专注于精密实验室炉和淬火系统,专为受控、可靠的热处理而设计。无论您是处理钢、合金还是其他金属,我们的解决方案都能帮助您实现应用所需的精确机械性能——最大限度地减少变形并最大限度地提高性能。

让我们讨论您的具体需求。立即联系我们的专家,为您的实验室寻找完美的淬火解决方案。

图解指南