在热解过程中,安全是指管理材料热化学分解的极端风险所需的程序、设备设计和操作员协议的综合系统。它涉及控制高温并安全处理由此产生的易燃和潜在爆炸性气体和液体。全面安全是一个涵盖三个核心领域的学科:过程安全、设备安全和人员安全。

热解中根本的安全挑战不仅是管理高温,还在于防止作为过程预期产物的挥发性、易燃化合物的失控释放和点燃。

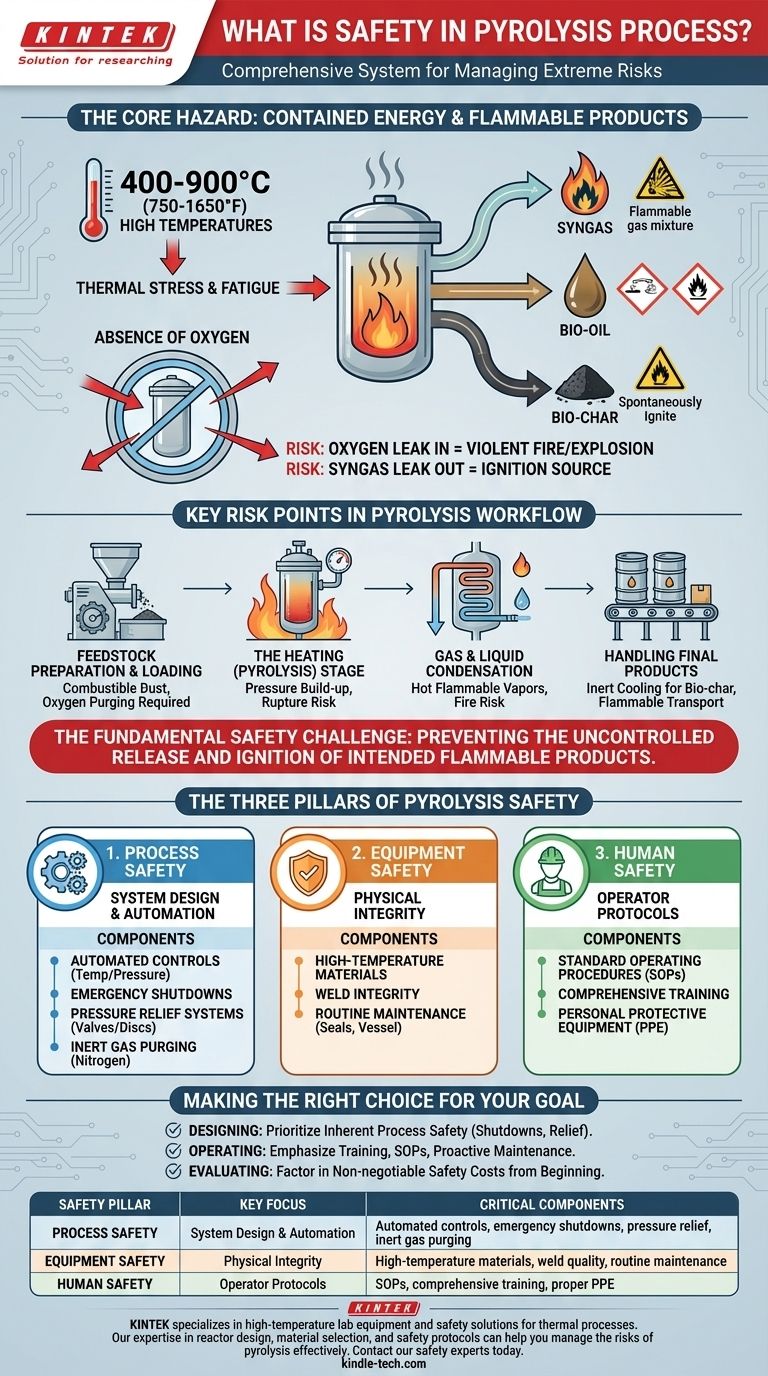

核心危险:受控能量和易燃产品

理解热解安全始于认识过程本身的固有风险。您正在一个高温、密封的环境中故意制造易燃材料。

高温和热应力

该过程在 400-900°C (750-1650°F) 的温度下运行。这种极端高温对反应器容器、密封件和相关管道施加了显著的热应力,持续存在材料疲劳或失效的风险。

易燃副产品的生产

热解的主要产物本身就是危险的。

- 合成气:氢气、甲烷和一氧化碳等易燃气体的混合物。泄漏会迅速形成爆炸性气氛。

- 生物油:一种易燃且可能具有腐蚀性的液体燃料。

- 生物炭:固体残余物,可能具有自燃性,这意味着它在暴露于氧气时会自发点燃,尤其是在高温下。

关键的“无氧”环境

热解通过在无氧条件下加热材料来防止燃烧。虽然这使得反应器内部的过程稳定,但它在每个密封件和接头处都造成了重大危险。如果空气(氧气)泄漏进入热反应器,可能会导致剧烈的火灾或爆炸。相反,如果易燃合成气从反应器泄漏到周围空气中,它很容易找到点火源。

热解工作流程中的关键风险点

必须在每个步骤中考虑安全,因为每个阶段都提出了独特的挑战。

原料准备和装载

处理原材料会带来风险。研磨干燥的生物质会产生可燃粉尘,装载材料需要一种可靠的方法,在加热开始前清除系统中的氧气。

加热(热解)阶段

这是最关键的阶段。随着材料分解,它会产生大量气体,导致反应器内部压力升高。如果没有强大的压力监测和泄压系统,容器可能会灾难性破裂。

气体和液体冷凝

必须冷却热蒸汽流以冷凝生物油。系统的这一部分涉及在压力下处理热的易燃蒸汽。冷凝管路中的任何泄漏都是主要的火灾风险。

最终产品处理

一旦过程完成,必须安全地移除和储存产品。热生物炭必须在惰性环境中冷却以防止自燃,易燃合成气和生物油必须转移到适当的储存或利用系统。

热解安全的三个支柱

一个强大的安全策略建立在三个相互关联的原则之上。忽视其中任何一个都会破坏整个操作。

1. 过程安全

这涉及系统的基本设计和工程。它是第一道也是最重要的防线。

- 自动化控制:温度和压力的可靠传感器是必不可少的。

- 紧急停机:如果参数超出安全限制,能够安全关闭过程的自动化系统。

- 泄压系统:尺寸合适的安全阀和爆破片,可防止超压。

- 惰性气体吹扫:使用氮气等惰性气体在启动前清除所有氧气,并在停机后安全冷却系统。

2. 设备安全

这侧重于机械本身的物理完整性。

- 材料选择:反应器和组件必须由能够承受高温和潜在腐蚀性化合物的材料制成。

- 焊缝完整性:所有焊缝都必须是最高质量的,因为它们通常是加压系统中最薄弱的环节。

- 日常维护:定期检查和测试密封件、阀门和容器厚度对于在潜在故障发生前发现它们至关重要。

3. 人员安全

即使是设计最好的系统也可能因人为错误而失效。

- 标准操作程序 (SOP):针对操作的每个阶段(包括启动、停机和紧急情况)的清晰书面说明。

- 全面培训:操作员不仅要理解安全程序的“如何做”,还要理解“为什么这样做”。

- 个人防护设备 (PPE):在与系统交互时,必须使用适当的PPE,例如耐热服装和呼吸器。

为您的目标做出正确选择

您的安全方法将取决于您在热解价值链中的角色。

- 如果您的主要重点是设计或选择系统:优先考虑固有的过程安全功能,例如自动化停机和强大的泄压工程。

- 如果您的主要重点是操作现有设施:强调严格的培训、严格遵守SOP以及积极的维护计划,以确保设备完整性。

- 如果您的主要重点是评估热解的可行性:从一开始就将构建和维护安全系统的重大、不可协商的成本考虑在内。

最终,热解中的安全不是一个可选功能;它是成功和可持续运营的基本先决条件。

总结表:

| 安全支柱 | 关键焦点 | 关键组成部分 |

|---|---|---|

| 过程安全 | 系统设计与自动化 | 自动化控制、紧急停机、泄压、惰性气体吹扫 |

| 设备安全 | 物理完整性 | 耐高温材料、焊缝质量、日常维护 |

| 人员安全 | 操作员协议 | SOP、全面培训、适当的PPE |

确保您的热解操作建立在安全的基础上。 KINTEK 专注于高温实验室设备和热过程安全解决方案。我们在反应器设计、材料选择和安全协议方面的专业知识可以帮助您有效管理热解风险。立即联系我们的安全专家,讨论我们如何通过可靠、安全至上的设备和耗材来支持您的项目。

图解指南