在钢铁工业中,烧结是一种基础的预处理工艺,它将细粒铁矿石和其他材料转化为粗粒的固体块,称为“烧结矿”。这是通过将原料混合物加热到接近其熔点的高温来实现的,导致颗粒相互熔合。所得的烧结矿是高炉的主要原料,在高炉中被转化为铁。

烧结的核心目的不仅仅是制造一个固体块,而是为高炉设计一种理想的原材料。它将原本无法使用的细矿粉转化为坚固、多孔的炉料,从而显著提高整个炼铁操作的效率、稳定性和产量。

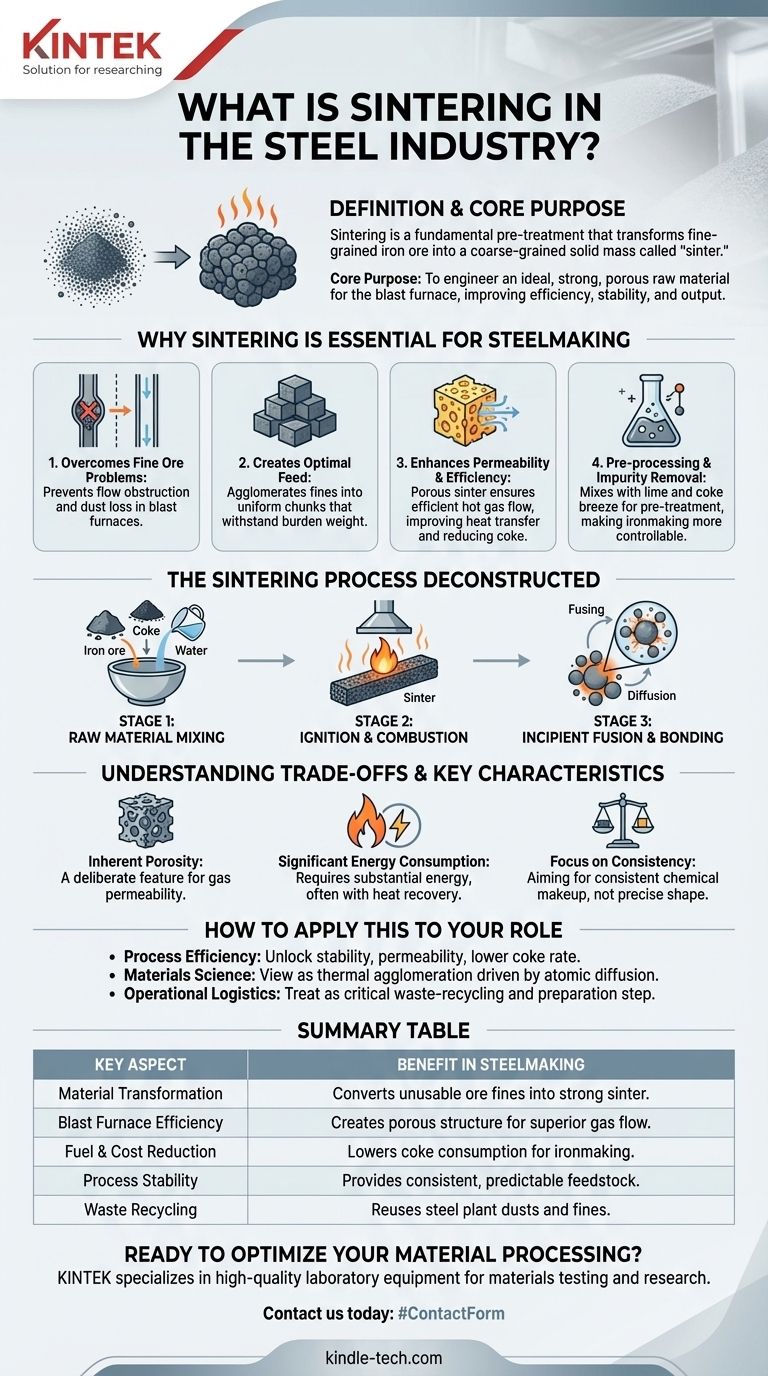

烧结对炼钢至关重要的原因

现代高炉无法有效处理未经加工的细粒铁矿石。烧结是关键一步,它将这些细小材料转化为具有高性能炼铁所需精确物理和化学性质的产品。

生铁矿粉的问题

细粉直接装入高炉会造成严重问题。它们会阻碍化学反应所需热气的流动,并可能作为粉尘从炉中吹出,导致物料损失和操作不稳定。

创建最佳高炉炉料

烧结将这些细小颗粒聚结成更大、更均匀的块状。这确保了材料能够承受炉料的巨大重量而不会被压碎成粉尘,从而保证了在炉内的平稳下降。

提高渗透性和效率

生产出的烧结矿不仅坚固,而且高度多孔。这种孔隙率为热气上升通过炉料提供了清晰的通道,确保了有效的热传递和铁矿石的化学还原。这直接提高了高炉的利用系数,并减少了昂贵的焦炭燃料需求量。

预处理和杂质去除

烧结过程涉及将铁矿石粉与助熔剂(如石灰)和碳基燃料(如焦粉)混合。加热这种混合物开始杂质去除过程,该过程将在高炉中完成。这种预处理使随后的炼铁过程更具可预测性和可控性。

烧结工艺解析

虽然概念很简单——加热材料直到其颗粒粘合在一起——但工业过程是一个精心控制的多阶段操作。

阶段1:原料混合

将精确配比的铁矿石粉、回收的钢厂粉尘、焦粉(作为燃料)和石灰(作为助熔剂)与少量水混合。这会形成一种质地类似于湿土的均匀混合物。

阶段2:点火和燃烧

将这种混合物铺在一层大型、缓慢移动的透气格栅(称为烧结机台车)上。炉料床的顶面通过点火罩,点燃表面的焦炭颗粒。

阶段3:初期熔融和结合

随着台车向前移动,空气被向下吸入炉料床。这使得狭窄的高温燃烧区向下穿过整个材料层。这种热波导致铁矿石颗粒表面变得半熔融或“粘稠”。这些表面的原子在颗粒边界之间扩散,将它们熔合成为一个单一的多孔块。

理解权衡和关键特性

烧结是一种优化解决方案,而非完美无缺。理解其固有特性是理解其作用的关键。

固有孔隙率是特点,而非缺陷

烧结的目标不是制造一个完全致密、无孔的固体。最终烧结产品的微孔隙率是一个刻意且至关重要的特征,它确保了高炉内优异的气体渗透性。

显著的能源消耗

作为一种高温工艺,烧结消耗大量能源,主要来自焦粉的燃烧。现代工厂采用广泛的热回收和气体循环系统来减轻这种运营成本和环境影响。

注重一致性,而非最终形状

与粉末冶金不同,粉末冶金中烧结用于制造精确的最终零件,钢铁生产中的目标是批量材料制备。重点是生产具有一致化学成分、强度和孔隙率的烧结矿,而不是实现特定的最终尺寸。

如何将其应用于您的角色

您对烧结的看法将取决于您在行业中的具体关注点。

- 如果您的主要关注点是过程效率: 将烧结视为解锁高炉稳定性、优异气体渗透性和降低焦炭消耗率的关键。

- 如果您的主要关注点是材料科学: 认识到烧结是一种由原子扩散驱动的热团聚过程,它在不达到材料完全熔点的情况下创建了坚固、多孔的骨料。

- 如果您的主要关注点是运营物流: 将烧结视为一个关键的废物回收和原材料准备步骤,它使以前无法使用的细矿石成为宝贵的资产。

最终,烧结工艺是介于不稳定的原材料和现代炼铁高性能需求之间的必要桥梁。

总结表:

| 关键方面 | 在炼钢中的益处 |

|---|---|

| 材料转化 | 将无法使用的矿石细粉转化为坚固、粗粒的烧结矿。 |

| 高炉效率 | 创建多孔结构,实现卓越的气流和热传递。 |

| 燃料与成本降低 | 降低炼铁所需的昂贵焦炭量。 |

| 工艺稳定性 | 为高炉提供一致、可预测的炉料。 |

| 废物回收 | 允许重复利用钢厂粉尘和其他细小副产品。 |

准备好优化您的材料加工了吗?

正如烧结对于高炉原料的准备至关重要一样,拥有合适的实验室设备对于开发和控制您的工业过程也至关重要。KINTEK 专注于提供用于材料测试和研究的高质量实验室设备和耗材,帮助您实现操作所需的精度和一致性。

立即通过以下表格联系我们,讨论我们的解决方案如何支持您的烧结研究、质量控制和工艺优化。让 KINTEK 成为您提高效率和性能的合作伙伴。

图解指南

相关产品

- 1700℃ 氧化铝管实验室高温管式炉

- 植物用实验室灭菌器 实验室高压灭菌器 草药粉灭菌机

- 用于层压和加热的真空热压炉

- 倾斜旋转等离子体增强化学气相沉积PECVD设备管式炉

- 实验室用台式快速蒸汽灭菌器 35L 50L 90L