在材料加工领域,放电等离子烧结(SPS)是一种先进的烧结技术,它结合使用脉冲直流电(DC)和单轴压力,将粉末固结成致密的固体。与传统炉子可能需要数小时不同,SPS通过电流直接通过样品及其工装,导致内部快速加热,从而以极快的速度(通常只需几分钟)实现这种固结。

烧结的核心挑战是在不引起可能削弱材料的有害晶粒生长的情况下实现全致密化。SPS通过使用极高的加热速率快速固结材料来解决这个问题,使得微观晶粒没有时间生长,从而保留了赋予先进材料优越性能的细晶粒或纳米结构特性。

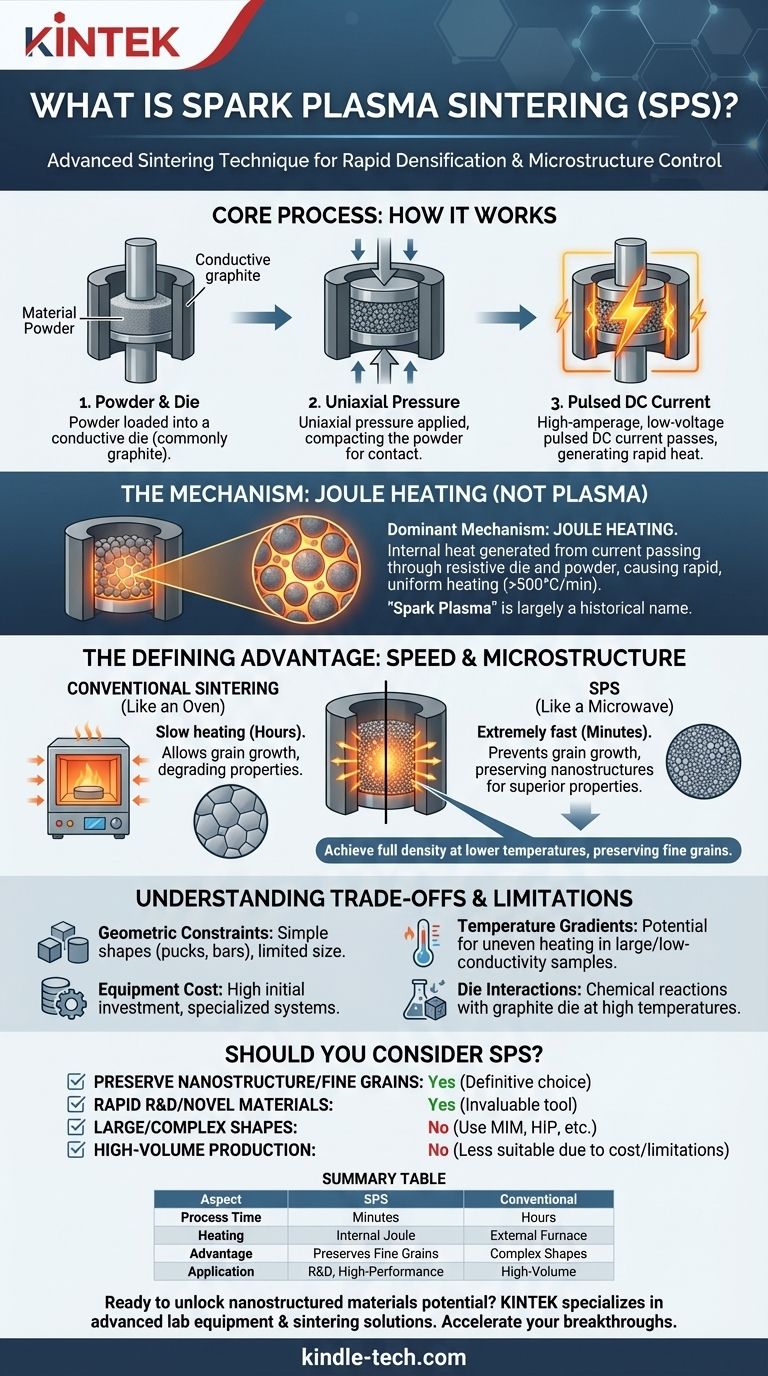

放电等离子烧结是如何工作的?

SPS,更准确地称为电场辅助烧结技术(FAST),与传统的炉加热方式根本不同。它是一个主动而非被动的过程。

核心过程:粉末、压力和电流

典型的SPS循环涉及三个关键要素。首先,将材料粉末装入导电模具中,该模具最常用石墨制成。

其次,通过冲头对粉末施加单轴压力,将其压实并确保颗粒之间良好的接触。

第三,高安培、低电压的脉冲直流电流通过冲头和模具。这种电流是该过程标志性速度的驱动力。

焦耳加热的作用(以及“放电等离子”的迷思)

“放电等离子烧结”这个名称在很大程度上是历史遗留的。早期理论认为,粉末颗粒之间会形成电放电或等离子体,清洁其表面并有助于固结。

虽然局部等离子体效应可能起次要作用,但现在普遍认为主导机制是焦耳加热。这是电流通过电阻材料(在这种情况下,包括模具和粉末压块本身,如果它是导电的)时产生的热量。这种内部热量产生导致令人难以置信的快速和均匀的加热速率,通常超过每分钟500°C。

关键控制参数

SPS操作员可以精确控制过程。最关键的参数是加热速率、最终烧结温度、在该温度下的保温时间、施加的压力以及大气条件(通常是真空或惰性气体,如氩气)。

决定性优势:速度和微观结构控制

选择SPS而非热压或炉烧结等传统方法的主要原因是其在控制材料最终微观结构方面无与伦比的能力。

防止晶粒生长

在传统烧结中,长时间暴露在高温下会使原子有时间扩散,导致小晶粒合并成大晶粒。这个过程,称为晶粒生长,通常会降低硬度和强度等机械性能。

由于SPS循环非常短(例如,5-10分钟),它在显着晶粒生长发生之前将粉末固结成致密固体。这使其成为生产全致密纳米结构材料的首选技术。

在较低温度下实现高密度

压力和快速局部加热的结合通常允许材料在比传统炉所需的温度低数百度的条件下达到全密度。这进一步限制了晶粒生长,并防止了不必要的化学反应或相变。

SPS与传统烧结:一个类比

将传统炉烧结想象成一个传统烤箱。它从外到内缓慢加热材料。

相比之下,SPS就像一个微波炉。它直接在材料内部产生热量,从而实现更快、更高效的过程。

了解权衡和局限性

尽管SPS具有优势,但它并非万能解决方案。它具有一套特定的限制,使其不适用于某些应用。

几何和尺寸限制

使用刚性模具意味着SPS几乎只用于生产简单的形状,例如圆柱形“块”或小型矩形棒。创建复杂几何形状是不可行的。此外,最终零件的尺寸受SPS机器腔室尺寸和可用工装的限制。

设备成本和复杂性

SPS系统高度专业化,并且比传统炉或热压机昂贵得多。它们需要大功率电源、真空室和坚固的压制框架,这使得初始资本投资巨大。

潜在的温度梯度

虽然通常提供均匀的热量,但可能会出现显着的温度梯度,尤其是在大型样品或热导率低的材料中。样品外部与较热的模具直接接触,其温度可能高于核心。

材料和模具相互作用

在非常高的温度下,样品材料和石墨模具之间可能会发生化学反应。这可能导致碳污染或在样品表面形成碳化物,可能需要进行后处理加工以去除。

您应该为您的项目考虑SPS吗?

选择正确的烧结方法完全取决于您的最终目标、预算和材料要求。

- 如果您的主要重点是保留纳米结构或细晶粒:SPS是明确的选择,因为其速度非常适合防止晶粒生长。

- 如果您的主要重点是生产大型或复杂形状的零件:压制烧结、金属注射成型(MIM)或热等静压(HIP)等传统方法更为实用和可扩展。

- 如果您的主要重点是快速研发新材料:SPS是一种宝贵的工具,可以快速筛选新颖的成分和难以烧结的材料,这些材料在传统炉中会失败。

- 如果您的主要重点是低成本、大批量生产:SPS的高成本和几何限制使其不如已建立的工业方法适合大规模生产。

最终,放电等离子烧结使工程师和科学家能够通过克服致密化而不降解这一永恒挑战,创造出一类新型高性能材料。

总结表:

| 方面 | 放电等离子烧结 (SPS) | 传统烧结 |

|---|---|---|

| 工艺时间 | 分钟 | 小时 |

| 加热机制 | 内部焦耳加热 | 外部炉加热 |

| 主要优势 | 保留细晶粒/纳米结构 | 适用于复杂形状 |

| 典型应用 | 研发,高性能材料 | 大批量生产 |

准备好在您的实验室中释放纳米结构材料的潜力了吗?

KINTEK专注于先进的实验室设备,包括烧结解决方案。我们的专业知识可以帮助您为您的研究和开发项目实现快速致密化和卓越的微观结构控制。

立即联系我们的专家,讨论SPS技术如何加速您的材料科学突破!

图解指南