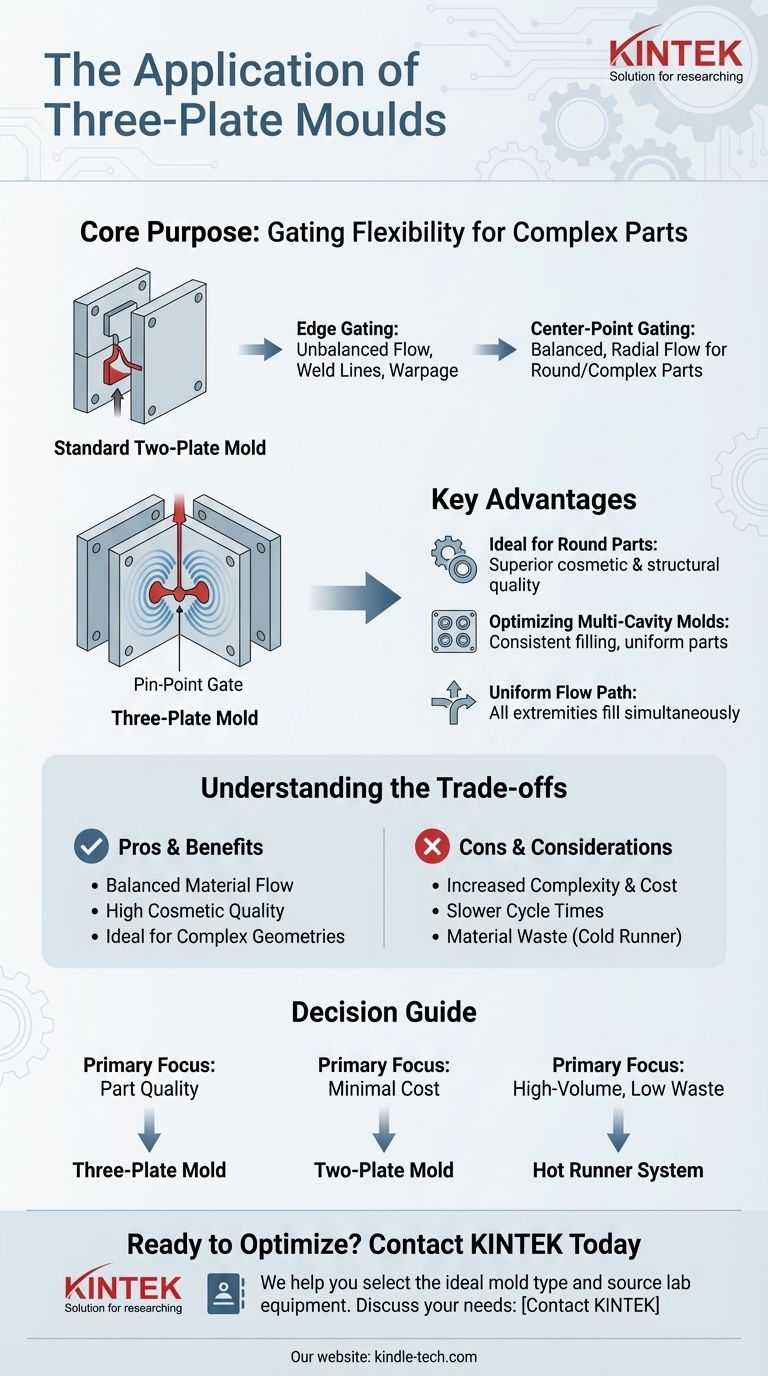

三板模具主要用于当塑料零件无法从其外边缘有效填充时。它是圆形零件或需要将浇口置于中心以实现平衡材料流动和卓越外观效果的复杂几何形状的理想解决方案。

三板模具的核心目的是提供标准两板模具无法提供的浇口灵活性。它允许您将浇口直接放置在零件的顶面上,远离分型线,这对于在特定设计中实现最佳零件质量至关重要。

为什么标准两板模具并非总是足够

侧浇口的局限性

绝大多数注塑模具都是两板设计。它们简单、经济且可靠。

然而,两板模具只能将浇口放置在零件的分型线上——即模具两半分离的线。这迫使材料从零件边缘向内流动。

对于许多零件,特别是复杂或圆形的零件,这种边缘流动可能会导致填充不平衡、熔接线和翘曲等问题。

核心优势:中心点浇口

三板模具引入了第三块板,从而创建了两条分型线。这种增加的复杂性有一个主要功能:在不同的平面上将流道系统与零件分离。

实现平衡的径向流动

主要优点是能够在零件主表面上直接使用针点浇口,通常位于中心。

这使得熔融塑料可以从中心向外径向流动,就像池塘中的涟漪一样。这种均匀的流动路径确保零件的所有末端同时以相同的压力填充。

圆形或对称零件的理想选择

这种平衡流动是三板模具非常适合圆形零件(如齿轮、盖子或盖板)的原因。从中心填充消除了如果尝试从一侧填充而可能出现的外观和结构缺陷。

优化多腔模具

三板设计在多腔布局中也表现出色。它们可以从各自的中心进料到多个零件,确保每个型腔填充一致并生产出一致的零件。

了解权衡

选择三板模具是一个工程决策,涉及与更简单的两板设计进行明确的权衡。

增加模具复杂性和成本

第三块板的增加以及按顺序打开的相关机构使得模具的设计、制造和维护更加复杂。这种复杂性直接导致更高的初始模具成本。

可能更长的循环时间

三板模具具有更长的开模行程,以同时顶出零件和独立的流道系统。这种额外的运动可能导致比两板模具(同时顶出零件和流道)更长的循环时间。

冷流道系统

将塑料引导至零件的流道在三板模具中是“冷流道”。这意味着它与零件一起固化,并在每个循环中作为材料废料被顶出,从而增加了每个零件的成本。

替代方案:热流道系统

对于大批量生产,热流道系统可以在不产生废料的情况下实现相同的中心浇口优势。

消除流道

热流道模具使用加热歧管系统,使塑料一直保持熔融状态直到浇口。由于流道从不固化,因此没有材料浪费,并且循环时间通常更快。

成本效益分析

热流道系统比三板模具昂贵且复杂得多。因此,三板模具通常代表了简单两板模具和高性能热流道系统之间的战略中间地带。

为您的零件做出正确选择

- 如果您的主要关注点是圆形或复杂几何形状的零件质量:三板模具通常是确保平衡填充并避免外观缺陷的最有效选择。

- 如果您的主要关注点是最大程度地降低初始模具成本:标准两板模具是默认选择,前提是您的零件设计可以成功地从边缘浇口。

- 如果您的主要关注点是高产量且材料浪费最小:热流道系统是卓越的长期解决方案,尽管其初始投资较高。

最终,选择正确的模具类型是一个关键决策,需要在零件质量、生产量和预算之间取得平衡。

总结表:

| 特点 | 两板模具 | 三板模具 | 热流道系统 |

|---|---|---|---|

| 主要用途 | 简单零件,侧浇口 | 复杂/圆形零件,中心浇口 | 大批量,无废料生产 |

| 浇口位置 | 仅分型线 | 任何表面,包括中心 | 任何表面,包括中心 |

| 材料浪费 | 流道随零件顶出 | 流道是单独的废料 | 无流道废料 |

| 相对成本 | 低 | 中 | 高 |

| 理想用途 | 经济高效,简单设计 | 质量关键,复杂几何形状 | 大批量,单件成本低 |

准备好优化您的注塑成型工艺了吗?

选择正确的模具对于您的塑料零件的质量和成本效益至关重要。在 KINTEK,我们专注于提供开发和测试这些精密制造解决方案所需的实验室设备和耗材。

我们可以帮助您:

- 选择理想的模具类型,以满足您的特定零件设计和生产目标。

- 采购设备用于材料测试和原型制作。

让我们的专业知识指导您取得卓越成果。立即联系 KINTEL,讨论您的实验室和生产需求!

图解指南