为了以尽可能低的成本批量生产石墨烯,最常用的方法是石墨的液相剥离(LPE)。这种方法牺牲了更昂贵方法中发现的原始单层质量,但它擅长制造大量石墨烯薄片,适用于复合材料、油墨和涂层等应用。然而,“最便宜”的方法完全取决于您所需的质量和生产量。

核心问题不是找到一个单一的“最便宜”方法,而是理解生产成本、材料质量和可扩展性之间的根本权衡。最具成本效益的方法是能够以您所需的规模生产出满足您特定应用最低可接受质量的石墨烯的方法。

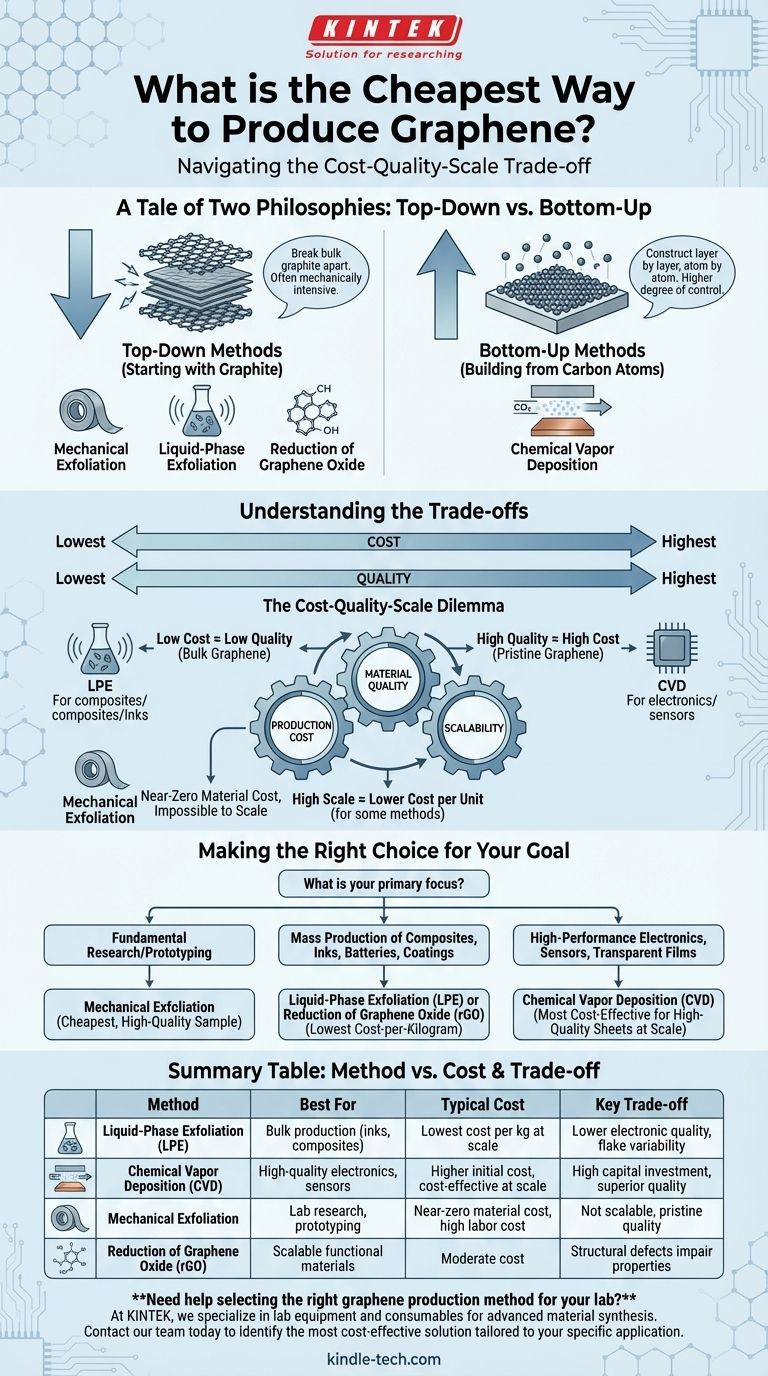

两种理念:自上而下与自下而上

石墨烯生产通常遵循两种不同的策略。理解这种划分是选择适合您预算和技术需求的方法的第一步。

自上而下法:从石墨开始

自上而下法从石墨——一种由堆叠的石墨烯层组成的块状材料——开始,并将其分解。这些通常是机械密集型过程。

机械剥离 这是最初的“透明胶带”方法,用胶带从一块石墨上剥离层。虽然它可以生产出极高质量、原始的单层石墨烯薄片,但它是一种手动、低产量的过程。对于实验室规模的研究和基础研究来说,它非常便宜,但无法扩展用于工业生产。

液相剥离(LPE) LPE涉及将石墨浸入液体中,并使用超声处理等高能过程将其分解并分散石墨烯薄片。这种方法非常适合大规模生产,并且是按规模计算每克成本最低的领先候选方法。然而,所得材料由厚度和缺陷各异的薄片组成,导致其电学质量低于其他方法。

氧化石墨烯(GO)的还原 另一种常见的自上而下方法涉及化学氧化石墨以形成氧化石墨烯,氧化石墨烯在水中很容易分离成单层。然后将这种GO“还原”以去除氧基。虽然可扩展且相对便宜,但所得的还原氧化石墨烯(rGO)包含结构缺陷,会损害其性能。

自下而上法:从碳原子构建

自下而上法在基底上逐层、逐原子地构建石墨烯。这提供了对最终产品质量更高程度的控制。

化学气相沉积(CVD) CVD被广泛认为是生产高质量、大面积石墨烯最有前途的方法。在此过程中,含碳气体在炉中加热,导致碳原子以连续的单原子层沉积在金属基底(通常是铜)上。虽然初始设备成本高于LPE,但CVD是生产先进电子产品所需高纯度石墨烯的领先技术。

理解权衡:成本 vs. 质量 vs. 规模

选择生产方法需要清楚地理解其固有的权衡。最便宜的选择很少是最好的,而最好的也很少是最便宜的。

成本-质量谱

生产成本和材料质量之间存在直接关系。液相剥离等低成本方法生产的是“块状石墨烯”——一种带有缺陷的多层薄片集合。这非常适合增强聚合物的机械强度或制造导电油墨。

相反,来自CVD的高质量单层薄片对于依赖石墨烯卓越电子性能的应用至关重要,例如高频晶体管或透明传感器。其成本因其性能而合理。

成本-规模困境

方法的成本也与生产量挂钩。机械剥离的材料成本接近于零,但在工业规模上由于劳动力和不存在的吞吐量而成本无限高。

CVD在反应器和真空系统方面有显著的初始资本投资,但在大规模生产中,特别是对于高价值的电子应用,每平方米石墨烯的成本可能变得非常有竞争力。

“石墨烯”本身的问题

“石墨烯”一词通常用于描述不同的材料。来自LPE的石墨烯薄片粉末与通过CVD生长的大面积透明单层石墨烯薄膜具有不同的特性和成本。明确您需要哪种类型的石墨烯是确定您真实成本最关键的一步。

为您的目标做出正确选择

您的应用特定要求应决定您选择的生产方法。没有普遍优越的选择,只有适合工作的正确工具。

- 如果您的主要重点是基础研究或原型制作单个小型设备:机械剥离是获得高质量样品最便宜、最直接的方法。

- 如果您的主要重点是复合材料、油墨、电池或涂料的批量生产:液相剥离或氧化石墨烯的还原为块状石墨烯材料提供了最低的每公斤成本。

- 如果您的主要重点是高性能电子产品、传感器或透明导电薄膜:化学气相沉积(CVD)是按规模生产所需的大面积、高质量单层薄片最具成本效益的方法。

最终,将您的生产方法与您的最终目标对齐是实现真正成本效益结果的唯一途径。

总结表:

| 方法 | 最适合 | 典型成本 | 主要权衡 |

|---|---|---|---|

| 液相剥离(LPE) | 批量生产(油墨、复合材料) | 按规模计每公斤成本最低 | 电学质量较低,薄片变异性 |

| 化学气相沉积(CVD) | 高质量电子产品、传感器 | 初始成本较高,按规模计成本效益高 | 高资本投资,卓越质量 |

| 机械剥离 | 实验室研究、原型制作 | 材料成本接近于零,人工成本高 | 不可扩展,原始质量 |

| 氧化石墨烯还原(rGO) | 可扩展的功能材料 | 中等成本 | 结构缺陷损害性能 |

需要帮助为您的实验室选择合适的石墨烯生产方法吗?在成本、质量和规模之间做出选择至关重要。在KINTEK,我们专注于先进材料合成(包括石墨烯生产)的实验室设备和耗材。我们的专家可以帮助您确定最适合您特定应用的成本效益解决方案——无论您是开发复合材料、电子产品还是涂料。立即联系我们的团队,讨论您的项目,并了解KINTEK如何通过正确的工具和专业知识支持您的创新。

图解指南