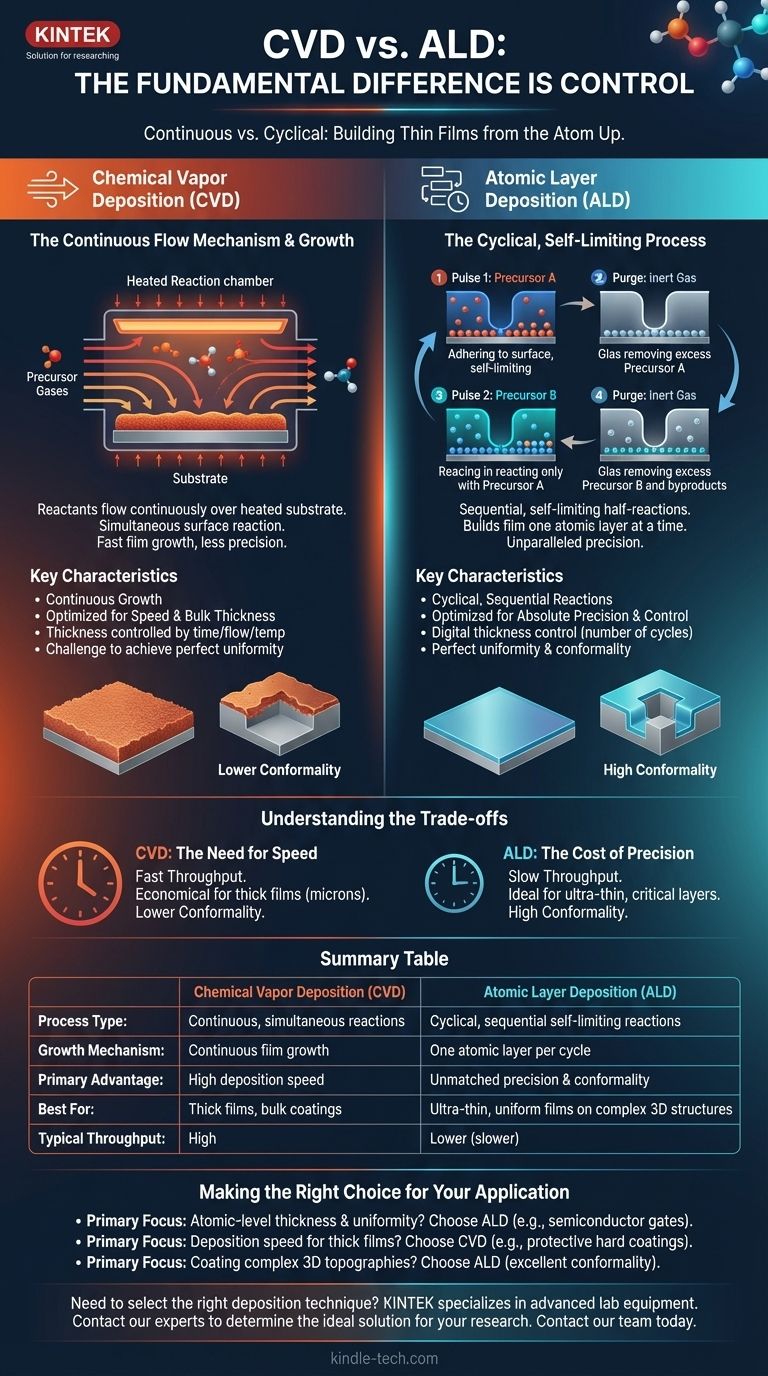

简而言之,化学气相沉积(CVD)和原子层沉积(ALD)之间的根本区别在于控制。 CVD是一个连续过程,前驱体气体在基板表面同时反应,因此速度快但精度较低。ALD是一个循环的、顺序的过程,气体一次引入一种,产生一个自限制反应,从而允许每个循环沉积一个完美的原子层,提供无与伦比的精度。

虽然这两种方法都是从化学气体构建薄膜,但核心区别在于它们的生长机制。CVD是一个为速度和厚度优化的连续过程,而ALD是一个为原子级绝对精度、均匀性和控制优化的顺序、自限制过程。

了解化学气相沉积(CVD)过程

连续流动机制

在CVD过程中,一种或多种反应性前驱体气体被连续引入反应室。这些气体流过加热的基板。

表面反应与生长

热量为前驱体气体在基板表面反应或分解提供了必要的能量。这种化学反应形成一层稳定的固体薄膜。

CVD的关键特性

只要气体持续流动且温度保持恒定,薄膜生长就是连续的。厚度通过控制沉积时间、气体流速和温度来控制。这种方法相对较快,但实现完美的均匀性可能具有挑战性。

原子层沉积(ALD)的革命

循环的、自限制的过程

ALD通过将连续反应分解为两个独立、自限制的半反应来完善CVD概念。一个完整的ALD循环由四个顺序步骤组成,这些步骤重复进行,以逐原子层构建薄膜。

步骤 1:第一次前驱体脉冲

第一种前驱体气体(A)被脉冲引入反应室。它与基板表面反应,直到所有可用的反应位点都被占据。该反应是自限制的;一旦表面饱和,就不能再有前驱体附着。

步骤 2:吹扫

使用惰性气体(如氮气或氩气)吹扫反应室。此步骤完全清除任何多余的、未反应的前驱体A分子。

步骤 3:第二次前驱体脉冲

第二种前驱体气体(B)被脉冲引入反应室。它专门与已经化学键合到表面的前驱体A层反应。该反应也是自限制的。

步骤 4:吹扫

反应室再次用惰性气体吹扫,以去除任何未反应的前驱体B和反应产生的副产物。在此步骤结束时,正好沉积了一层最终材料的单层。

结果:无与伦比的精度

薄膜的最终厚度仅由执行的ALD循环次数决定。这使工程师对最终产品具有数字化的、亚纳米级的控制能力,这是传统CVD无法实现的。

了解权衡

精度的代价

ALD最大的优势——其精度——也与其主要弱点相关:速度。逐原子层构建薄膜本质上是缓慢的。ALD的吞吐量明显低于CVD,对于需要厚膜(微米级)的应用来说,经济性较差。

保形性与速度

ALD的自限制特性使其能够完美地涂覆极其复杂的三维结构,形成均匀的薄膜。这被称为高保形性。CVD在处理此类结构时会遇到困难,通常在结构的开口处沉积较厚,而在底部沉积较薄。

工艺温度和材料质量

由于ALD反应受到高度控制,它们通常可以在比CVD更低的温度下进行。这使得ALD适用于对温度敏感的基板。吹扫步骤还有助于确保具有更少缺陷和更高密度的极高纯度薄膜。

为您的应用做出正确的选择

选择正确的沉积技术需要清楚地了解项目的主要目标。

- 如果您的主要重点是原子级厚度控制和完美均匀性: 对于半导体栅极氧化物、集成电路中的阻挡层或复杂纳米级结构的涂层等关键应用,请选择ALD。

- 如果您的主要重点是厚膜的沉积速度: 对于机床上的厚保护性硬涂层、光学薄膜或可接受厚度有微小变化的块状半导体层等应用,请选择CVD。

- 如果您的主要重点是以高保真度涂覆复杂的三维形貌: ALD是更优的选择,因为它具有出色的保形性,确保每个表面都均匀涂覆。

最终,理解连续(CVD)和循环(ALD)生长之间的这种基本区别,可以使您有能力选择从原子开始构建材料所需的精确工具。

总结表:

| 特征 | 化学气相沉积 (CVD) | 原子层沉积 (ALD) |

|---|---|---|

| 工艺类型 | 连续的、同时发生的反应 | 循环的、顺序的自限制反应 |

| 生长机制 | 连续薄膜生长 | 每个循环一个原子层 |

| 主要优势 | 高沉积速度 | 无与伦比的精度和保形性 |

| 最适用于 | 厚膜、块状涂层 | 复杂3D结构上的超薄、均匀薄膜 |

| 典型吞吐量 | 高 | 较低(较慢) |

需要为您的特定材料或应用选择正确的沉积技术吗? 在CVD和ALD之间做出选择对于实现最佳薄膜质量、均匀性和性能至关重要。KINTEK 专注于提供用于精确薄膜沉积的先进实验室设备和耗材。我们的专家可以帮助您确定理想的解决方案——无论您是优先考虑CVD的速度还是ALD的原子级控制——以推动您的研究和开发成果。立即联系我们的团队 讨论您实验室的独特需求,并发现我们的解决方案如何推动您的成功。

图解指南