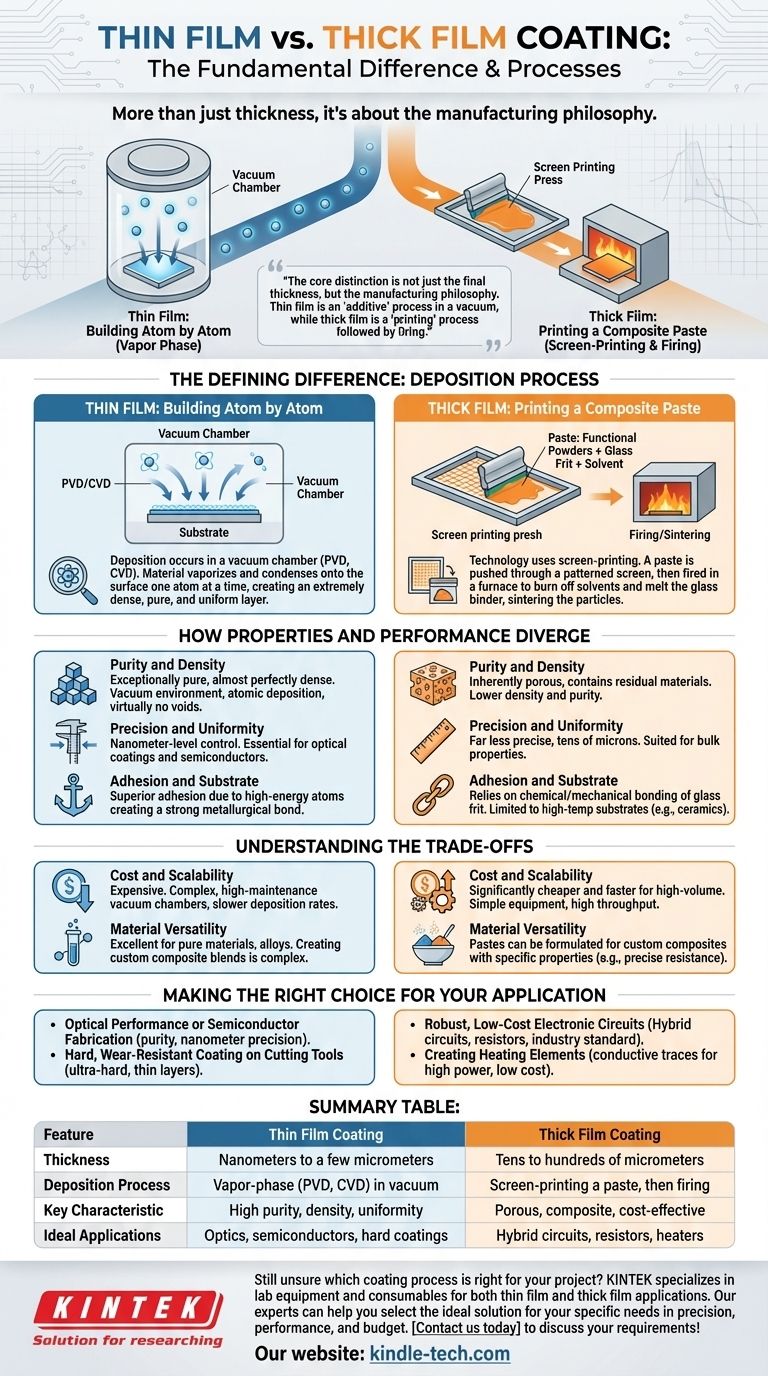

薄膜和厚膜涂层之间的根本区别在于它们的厚度,更重要的是,在于制造它们所用的工艺。薄膜通常厚度为纳米到几微米,并通过气相逐个原子沉积。相比之下,厚膜的厚度为几十到几百微米,并以可丝网印刷的浆料形式应用。

核心区别不仅在于最终厚度,还在于制造理念。薄膜是一种“添加剂”工艺,在真空中从单个原子构建固体层,而厚膜是一种“印刷”工艺,应用液态浆料,然后烧结形成固体。

决定性差异:沉积工艺

应用方法决定了最终涂层的几乎所有特性,从其纯度和密度到其成本和潜在用途。

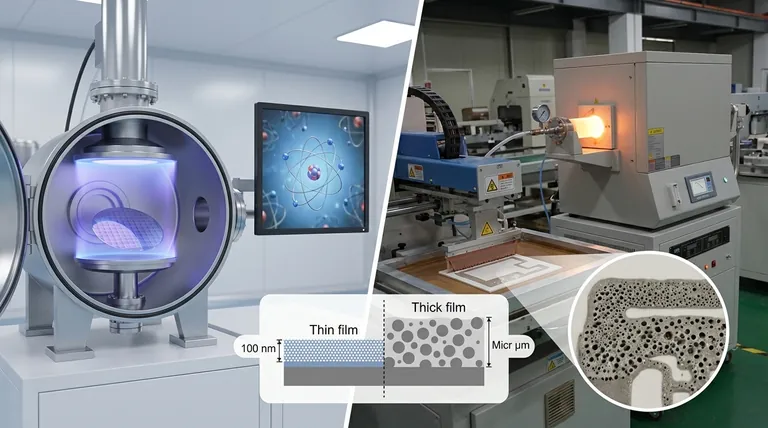

薄膜:逐个原子构建

薄膜沉积在真空室中进行。使用物理气相沉积 (PVD) 或 化学气相沉积 (CVD) 等工艺。

在这些方法中,材料被汽化,然后逐个原子或分子凝结到基材表面。这种原子级别的构建创造了一个极其致密、纯净和均匀的层。

厚膜:印刷复合浆料

厚膜技术采用类似于丝网印刷的工艺。一种特殊的“油墨”或浆料,它是功能粉末、玻璃熔块粘合剂和有机溶剂的混合物,通过图案化的丝网被推到基材上。

印刷后,部件在炉中加热。这种烧结过程会烧掉有机溶剂并熔化玻璃粘合剂,从而将功能颗粒烧结成一个坚固、内聚的薄膜。

性能和表现如何分化

沉积方法的巨大差异导致涂层具有根本不同的特性。

纯度和密度

薄膜具有卓越的纯度和几乎完美的密度。真空环境可防止污染,原子沉积过程在薄膜结构中几乎不留下空隙。

厚膜本质上是多孔的,并含有玻璃粘合剂的残留物。与相同基材的薄膜相比,这种较低的密度和纯度会影响电气和机械性能。

精度和均匀性

薄膜工艺提供纳米级的厚度控制。这种精度对于光学涂层和半导体器件等应用至关重要,即使是微小的变化也可能改变性能。

厚膜的厚度远不如薄膜精确,通常以几十微米计。它更适合于整体性能比微观精度更重要的应用。

附着力和基材

薄膜通常表现出优异的附着力,因为高能原子嵌入基材表面,形成强大的冶金键合。

厚膜的附着力依赖于玻璃熔块在烧结过程中与基材的化学和机械键合。虽然这种键合非常坚固,但它通常仅限于能够承受高烧结温度的基材,例如陶瓷。

了解权衡

在这些技术之间进行选择是性能、复杂性和成本之间经典的工程权衡。

成本和可扩展性

厚膜加工对于大批量生产来说显著更便宜、更快。丝网印刷设备相对简单,在大气压下运行,并且具有非常高的吞吐量。

薄膜沉积成本昂贵。它需要复杂、维护成本高的真空室,并且沉积速率慢得多,使其成为一个更昂贵、更耗时的过程。

材料多功能性

厚膜浆料可以通过混合各种粉末来配制,以创建具有特定电气或机械特性的定制复合材料,例如精确的电阻值。

薄膜方法非常适合沉积纯材料、合金和某些化合物。然而,创建定制复合混合物比简单地混合浆料要复杂得多。

为您的应用做出正确选择

您的决定应由组件的主要性能要求驱动。

- 如果您的主要关注点是光学性能或半导体制造: 薄膜是唯一的选择,因为它需要纯度、均匀性和纳米级精度。

- 如果您的主要关注点是创建坚固、低成本的电子电路(如混合电路或电阻器): 厚膜因其成本效益和可扩展性而成为行业标准。

- 如果您的主要关注点是在切削工具上形成坚硬、耐磨的涂层: PVD 等薄膜工艺用于创建超硬、薄层(例如氮化钛),这些层不会改变工具的尺寸。

- 如果您的主要关注点是在陶瓷或玻璃基材上创建加热元件: 厚膜是印刷导电迹线的理想选择,这些迹线能够以低成本处理高功率。

最终,了解核心工艺——从蒸汽构建与印刷浆料——使您能够选择与您的项目目标完美契合的技术。

总结表:

| 特点 | 薄膜涂层 | 厚膜涂层 |

|---|---|---|

| 厚度 | 纳米到几微米 | 几十到几百微米 |

| 沉积工艺 | 真空中的气相(PVD、CVD) | 丝网印刷浆料,然后烧结 |

| 主要特点 | 高纯度、密度、均匀性 | 多孔、复合、成本效益高 |

| 理想应用 | 光学、半导体、硬涂层 | 混合电路、电阻器、加热器 |

仍然不确定哪种涂层工艺适合您的项目? KINTEK 专注于薄膜和厚膜应用的实验室设备和耗材。我们的专家可以帮助您为精度、性能和预算方面的特定需求选择理想的解决方案。立即联系我们讨论您的要求!

图解指南