间接电弧炉的主要应用是熔化有色金属和合金,特别是那些含有易挥发元素(如黄铜和青铜)的合金。与用于大批量钢铁的直弧炉不同,间接电弧炉提供更受控、更温和的热量,可防止贵重元素在熔化过程中被烧掉和损失。

核心原理很简单:间接电弧炉在不直接接触被熔化材料(“炉料”)的情况下对其进行加热。这使其成为熔化敏感、不导电或需要高纯度材料的专用工具,在这些材料中,直接、强烈的加热是有害的。

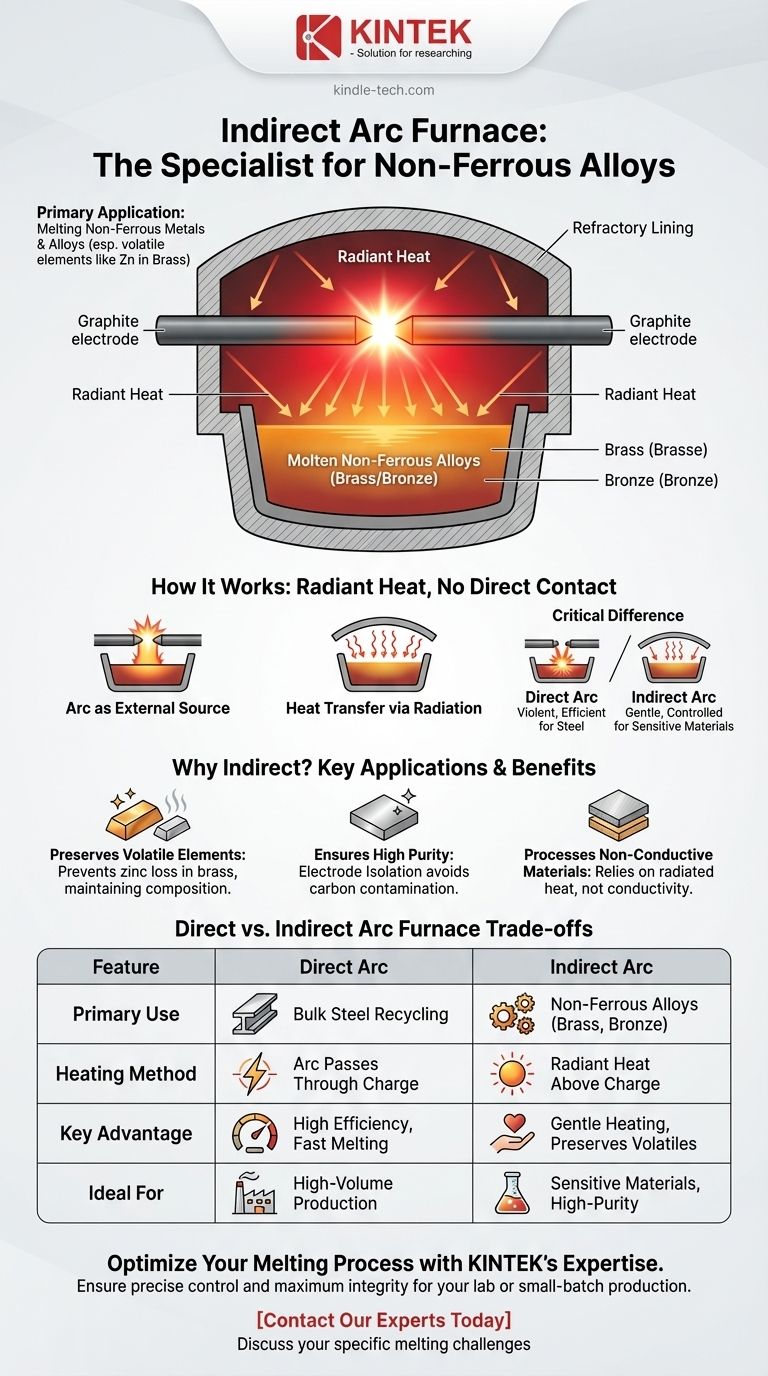

间接电弧炉的工作原理

间接电弧炉的工作原理与更常见的直弧炉有着根本的不同。理解这种区别是掌握其特定应用的关键。

电弧作为外部热源

在这种炉子中,一个强大的电弧在位于被熔化材料(“炉料”)上方的两个石墨电极之间产生。

电弧不会穿过炉料本身。它纯粹充当一个高温辐射加热器,类似于烤箱中的加热元件,但在数千度下运行。

通过辐射进行热传递

电弧产生的巨大热量向外辐射。它加热炉衬和炉顶的耐火材料,这些材料反过来将热量辐射到炉料上。

这个过程确保了能量向材料的传递更加均匀且不那么剧烈,通过辐射和传导使其均匀熔化。

与直弧炉的关键区别

这种方法与钢铁回收的主力——直弧炉 (DAF) 形成了鲜明对比。

在 DAF 中,电极会降低并接触废金属,强大的电弧直接穿过导电的炉料本身。这效率极高,但也极其剧烈,不适合更精密的材料。

为什么间接加热很重要:主要应用

选择使用间接电弧炉完全取决于被熔化材料的具体特性。

熔化有色合金

这是该炉子的主要应用。像黄铜(铜-锌)和青铜(铜-锡)这样的合金从间接加热中受益匪多。

直弧炉的强烈、局部热点会导致锌(其沸点远低于铜)蒸发并以烟雾形式逸出。间接加热会温和地熔化合金,保持其化学成分。

确保高纯度

在直弧炉中,电极会被消耗,并将碳引入熔融金属中。对于某些碳是不需要的杂质的高纯度金属或合金,间接电弧炉提供了电弧与熔体之间的关键隔离。

处理非导电材料

直流电弧需要一个导电通路才能工作。间接电弧炉可用于加热导电性差的材料,因为它仅依赖于辐射热。

了解权衡

尽管具有专业性,但间接电弧炉并非万能的解决方案。它的设计带有固有的局限性。

较低的热效率

通过辐射加热材料,从根本上不如直接通过材料传递电流有效。更多的能量会损失到炉体和周围环境中,导致每吨熔化金属的能耗更高。

较慢的熔化速度

由于其较低的效率和更温和的加热方法,在间接电弧炉中熔化一批材料比在同等大小的直弧炉中熔化所需的时间要长得多。

较小的容量

由于这些因素,间接电弧炉通常比用于钢铁生产的巨型直弧炉小得多。它们是为较小、专业的批次而非大批量、商品等级的产出而设计的。

为您的目标做出正确的选择

选择正确的熔炉技术完全取决于平衡材料特性与生产要求。

- 如果您的主要重点是熔化黄铜或青铜等有色合金: 间接电弧炉是防止挥发性锌损失和保持合金完整性的更优选择。

- 如果您的主要重点是大批量钢铁回收: 直弧炉因其原始功率、速度和效率,是无可争议的行业标准。

- 如果您的主要重点是熔化对碳污染敏感的材料: 间接法提供了必要的与石墨电极的隔离,以确保纯度。

最终,选择正确的熔炉是根据材料的具体需求来匹配加热方法。

摘要表:

| 特性 | 直弧炉 | 间接电弧炉 |

|---|---|---|

| 主要用途 | 大批量钢铁回收 | 有色合金(黄铜、青铜) |

| 加热方法 | 电弧穿过导电炉料 | 来自炉料上方电弧的辐射热 |

| 主要优势 | 高效率,快速熔化 | 温和加热,保留挥发性元素 |

| 理想用途 | 大批量生产 | 敏感材料,高纯度要求 |

利用 KINTEK 的专业知识优化您的有色合金熔炼过程。

在黄铜熔炼中遇到锌损失或青铜中锡氧化的问题?我们专业的实验室设备解决方案可确保精确的温度控制和最大的材料完整性。无论您是从事研发还是小批量生产,KINTEK 都能为您敏感金属和高纯度应用提供可靠、温和的加热技术。

立即联系我们的专家,讨论您的具体熔炼挑战,并为您的实验室需求找到最合适的熔炉。

图解指南