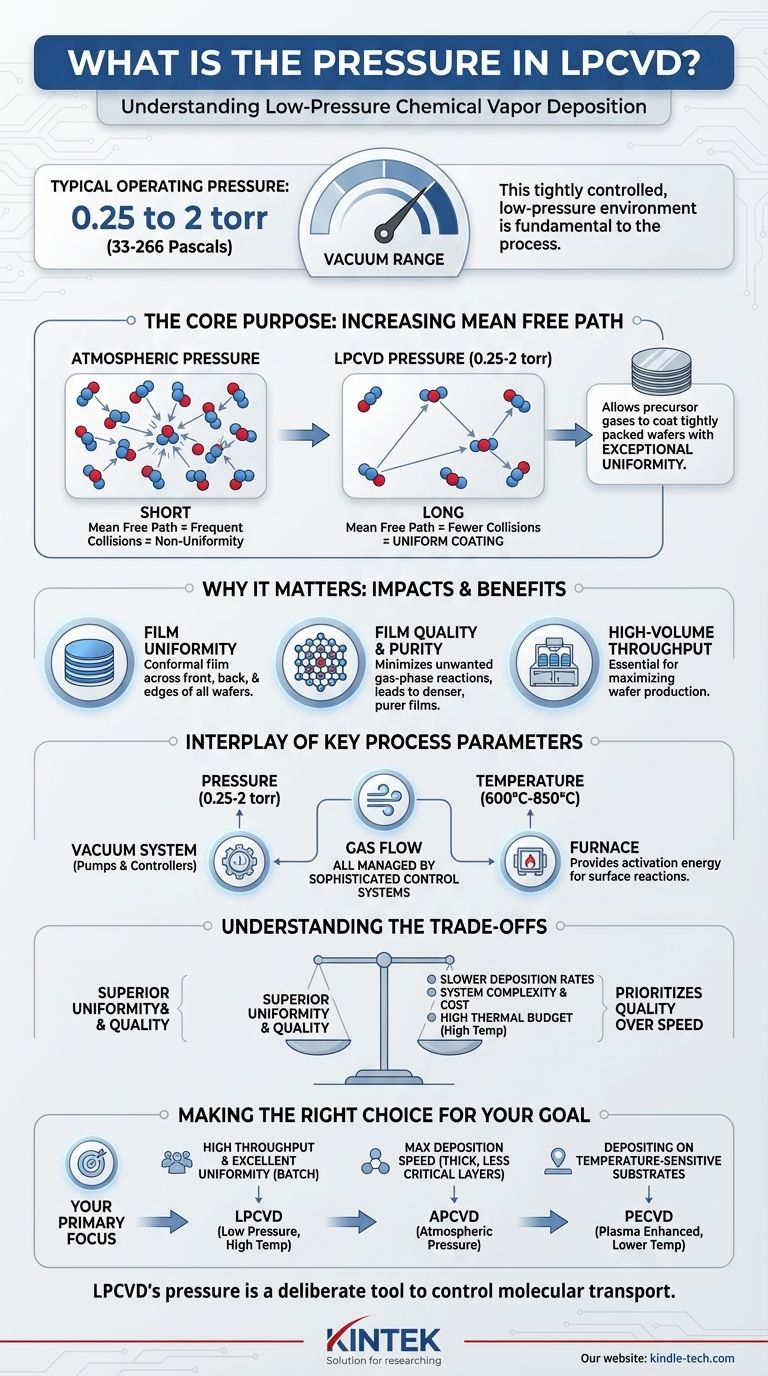

低压化学气相沉积(LPCVD)的典型操作压力落在0.25至2托(约33至266帕斯卡)的严格控制真空范围内。这种低压环境是该工艺的基础,使其与大气压方法区分开来,并使其在半导体制造中具有主要优势。

在LPCVD中使用低压的核心目的并非随意;这是一个战略性选择,旨在增加气体分子的“平均自由程”。这使得前驱体气体能够以卓越的均匀性覆盖紧密堆叠的晶圆,使其成为大批量、高质量薄膜沉积的基石。

为何此特定压力范围至关重要

在真空中操作的决定是LPCVD如何实现其结果的核心。压力直接决定了腔室内反应气体的行为,影响着从薄膜质量到制造吞吐量的一切。

平均自由程的关键作用

平均自由程是气体分子在与其他分子碰撞之前传播的平均距离。这个概念是理解LPCVD的关键。

在大气压下,平均自由程极短,这意味着分子不断碰撞。这会导致气相反应和不均匀沉积。

通过将压力降低到0.25-2托的范围,我们大大减少了腔室中的气体分子数量。这延长了平均自由程,使分子在到达表面之前能够传播更远的距离而不会受到干扰。

对薄膜均匀性的影响

长的平均自由程是LPCVD实现卓越薄膜均匀性的原因。前驱体气体可以深入到垂直堆叠且紧密排列的晶圆之间的空间。

这确保了所有表面——正面、背面和边缘——都接收到相似浓度的反应物,从而在批次中的每个晶圆上形成高度共形且均匀的薄膜。这种能力对于最大化晶圆吞吐量至关重要。

提高薄膜质量和纯度

低压最大限度地减少了不必要的气相反应。化学反应不是在晶圆之间的空间中发生,而是主要设计在热晶圆表面上进行。

这种表面反应限制的工艺会产生更致密、更化学计量、更高纯度的薄膜,与在高压环境中生长的薄膜相比,具有更好的电学和机械性能。

关键工艺参数的相互作用

压力并非孤立地起作用。它是与温度和气体流量精心平衡的系统的一部分,所有这些都由复杂的控制系统管理。

真空系统的功能

实现并保持这种低压需要一个强大的真空系统。真空泵用于抽空腔室,而精确的压力控制系统则调节气体流量和抽速,以在整个沉积过程中保持压力恒定。

高温的必要性

600°C至850°C的参考温度范围与低压环境直接相关。压力的降低也减少了腔室内的热能传递。

因此,需要高温来提供必要的活化能,以使化学反应在晶圆表面高效进行。

理解权衡

尽管LPCVD的低压方法非常有效,但它也伴随着固有的权衡,使其适用于某些应用而不适用于其他应用。

较慢的沉积速率

降低反应物浓度(即降低压力)的一个主要权衡是与大气压CVD(APCVD)相比,沉积速率较慢。该工艺优先考虑质量和均匀性而非原始速度。

系统复杂性和成本

在真空中操作会带来显著的设备复杂性。对高性能真空泵、密封件和先进控制系统的需求增加了LPCVD系统的资本和维护成本。

热预算限制

LPCVD所需的高温可能是一个限制。这种高“热预算”可能会损坏晶圆上先前制造的结构,或者与对温度敏感的基板不兼容。

为您的目标做出正确选择

操作压力是沉积技术的一个决定性特征。您的具体目标决定了LPCVD的低压环境是否是正确的选择。

- 如果您的主要重点是高吞吐量和许多晶圆上的出色薄膜均匀性:LPCVD是卓越的选择,因为它能够处理密集堆叠的垂直批次。

- 如果您的主要重点是用于厚、不那么关键的层的最大沉积速度:大气压工艺(APCVD)可能更高效,尽管代价是薄膜质量和共形性。

- 如果您的主要重点是在对温度敏感的基板上沉积薄膜:您应该考虑等离子增强CVD(PECVD),它使用等离子体能量而不是高温在较低温度下驱动反应。

最终,理解LPCVD的压力是控制分子传输的刻意工具,是有效利用该工艺的关键。

总结表:

| 参数 | 典型LPCVD范围 | 目的与影响 |

|---|---|---|

| 操作压力 | 0.25 - 2 托 | 增加平均自由程,实现卓越的薄膜均匀性和共形性。 |

| 温度 | 600°C - 850°C | 在低压环境中为表面反应提供活化能。 |

| 主要优势 | 卓越的台阶覆盖和批次均匀性 | 适用于大批量半导体制造。 |

| 关键权衡 | 较慢的沉积速率 | 牺牲速度以获得最终的薄膜质量和共形性。 |

您的实验室需要精确、高质量的薄膜沉积吗?LPCVD的受控压力环境对于成功至关重要。KINTEK专注于高性能实验室设备,包括对LPCVD等工艺至关重要的真空和热系统。让我们的专家帮助您选择合适的设备,以在您的半导体或材料研究中实现卓越的均匀性和吞吐量。

立即联系我们的团队,讨论您的具体实验室需求,并了解KINTEK的解决方案如何增强您的研发。

图解指南