陶瓷模铸造是一种精密制造工艺,它使用特制的液态陶瓷浆料来形成高度精细的一次性模具。该方法涉及用浆料涂覆可重复使用的模型,使其固化,然后在高温炉中烧制,以形成坚硬、惰性的模具,可用于浇注熔融金属。

陶瓷模铸造的核心价值不在于速度或低成本,而在于它能够生产出具有卓越表面光洁度和严格尺寸公差的部件,尤其适用于复杂形状和高温合金。

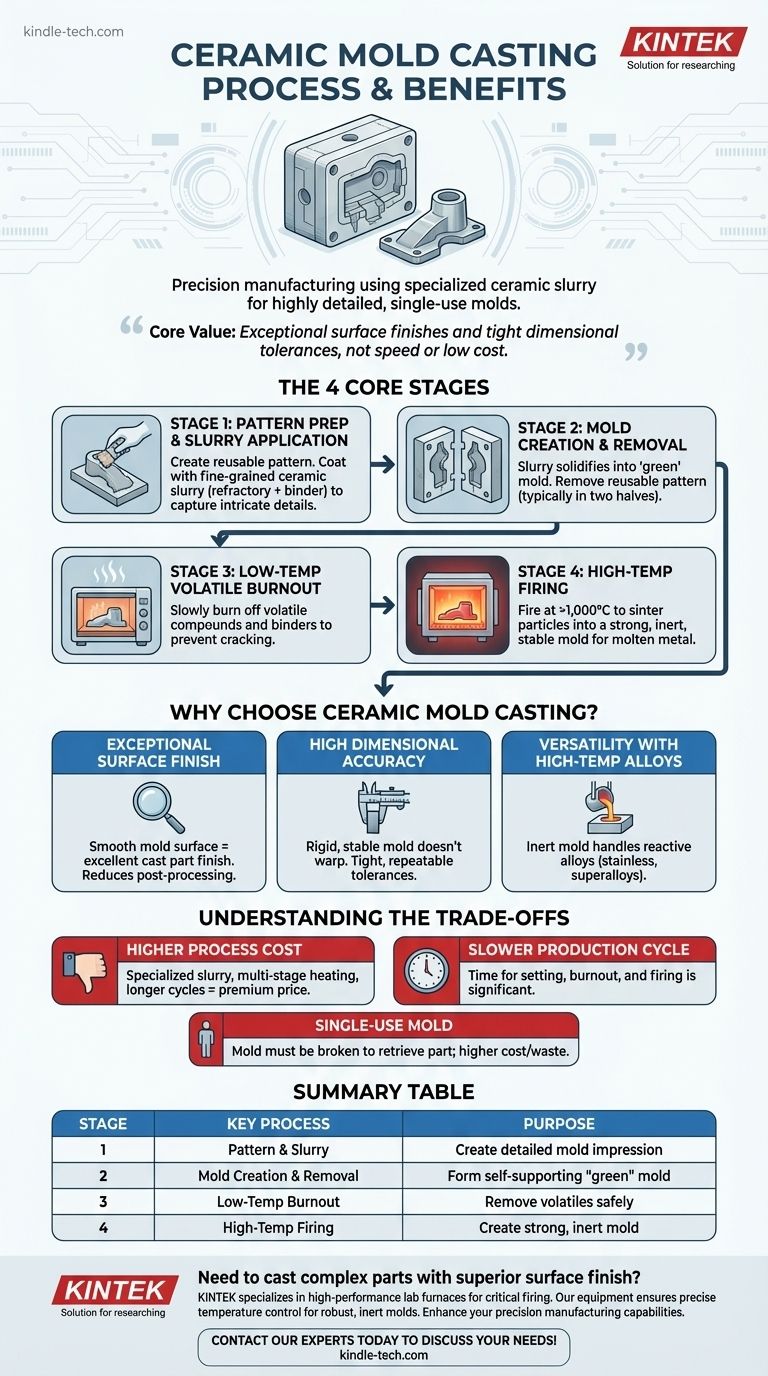

陶瓷模铸造的四个核心阶段

该过程是有条不紊的,每个阶段都建立在前一阶段的基础上,以确保最终模具的完整性和精度。了解这些步骤可以揭示该方法为何能带来如此高质量的结果。

阶段 1:模型准备和浆料涂覆

首先,制作最终零件的可重复使用的模型。该模型可以由各种材料制成,包括木材、塑料或金属。

然后,将模型涂覆一层特制的陶瓷浆料。这种浆料是细粒耐火材料(如锆英石或熔融石英)和化学粘合剂的关键混合物。正是这种细粒特性使得模具能够捕捉到模型上极其精细的细节。

阶段 2:模具成型和脱模

让浆料在模型周围凝胶并固化,形成一个“生坯”模具。这种初始硬化形成了一个自支撑的外壳。

一旦模具凝固,小心地取出可重复使用的模型。通常,模具设计成两个半部分(上箱和下箱),以便于取出,并允许稍后使用芯子制造内部型腔。

阶段 3:低温挥发物烧除

将生坯模具放入低温烤箱或暴露于火焰中。此步骤的目的是缓慢而仔细地烧掉浆料中所有挥发性化合物和粘合剂。

在低温下进行此操作可以防止气体快速膨胀,从而在精密的模具结构完全加强之前对其造成裂纹或损坏。

阶段 4:高温烧结

最后,将模具移至高温炉中烧结,温度通常超过 1,000°C (1,832°F)。

这一关键步骤将陶瓷颗粒烧结在一起,将它们熔合形成一个单一的、坚固的、化学惰性的结构。所得模具坚固、稳定,能够承受熔融金属浇注时的极端热冲击而不会变形。

为什么选择陶瓷模铸造?

当最终零件的质量和精度比制造成本或速度更重要时,就会选择此工艺。

卓越的表面光洁度

陶瓷浆料中的细小耐火颗粒会形成一个极其光滑的模具表面。这直接转化为具有出色表面光洁度的铸件,大大减少了二次机加工或抛光的需求。

高尺寸精度

烧结过程会形成一个坚固且热稳定的模具。与砂模不同,陶瓷模具在充满熔融金属时不会发生翘曲、弯曲或侵蚀,从而生产出具有非常严格和可重复的尺寸公差的零件。

高温合金的通用性

由于烧结后的模具是化学惰性的,因此它非常适合浇铸反应性或高温合金,如不锈钢、工具钢和镍基高温合金。这些金属会使由不太坚固的材料制成的模具降解或发生反应。

了解权衡

没有哪个工艺是完美的。陶瓷模铸造的精度伴随着明确且重要的权衡。

更高的工艺成本

特制的陶瓷浆料、多阶段加热过程和较长的循环时间使得这种方法的成本明显高于传统的砂铸。它是对要求苛刻的应用的高端工艺。

较慢的生产周期

浆料凝固、低温烧除和高温烧结所需的时间,使得整个生产周期比压铸等其他铸造方法要长得多。

一次性模具

与熔模铸造一样,必须打破陶瓷模具才能取出成品零件。这种一次性的特性导致了每个零件的成本更高,并比永久模具工艺产生更多的废料。

为您的目标做出正确的选择

选择正确的铸造工艺完全取决于平衡项目对质量、成本和材料兼容性的要求。

- 如果您的主要重点是高保真细节和卓越的表面质量: 陶瓷模铸造是复杂几何形状的绝佳选择,其中最小化后处理是一个关键目标。

- 如果您的主要重点是铸造高温或反应性合金: 烧结陶瓷模具的惰性特性使其成为最可靠和最有效的选择之一。

- 如果您的主要重点是低成本和高产量生产: 您应该评估其他方法,如砂铸或压铸,因为陶瓷成型的成本和循环时间可能不合适。

最终,选择陶瓷模铸造是对实现满足最高精度和材料完整性标准的最终零件的一种投资。

总结表:

| 阶段 | 关键工艺 | 目的 |

|---|---|---|

| 1 | 模型准备和浆料涂覆 | 创建精细的模具印象 |

| 2 | 模具成型和脱模 | 形成自支撑的“生坯”模具 |

| 3 | 低温烧除 | 安全去除挥发性化合物 |

| 4 | 高温烧结 | 形成坚固、惰性的模具,准备浇注金属 |

需要铸造具有卓越表面光洁度和尺寸精度的复杂零件吗?

KINTEK 专注于提供对陶瓷模铸造的关键烧结阶段至关重要的、高性能的实验室炉。我们的设备确保了精确的高温控制,这是制造能够处理反应性合金并取得卓越成果的坚固、惰性模具所必需的。

让我们帮助您提升精密制造能力。立即联系我们的专家 讨论您的特定实验室和生产需求!

图解指南