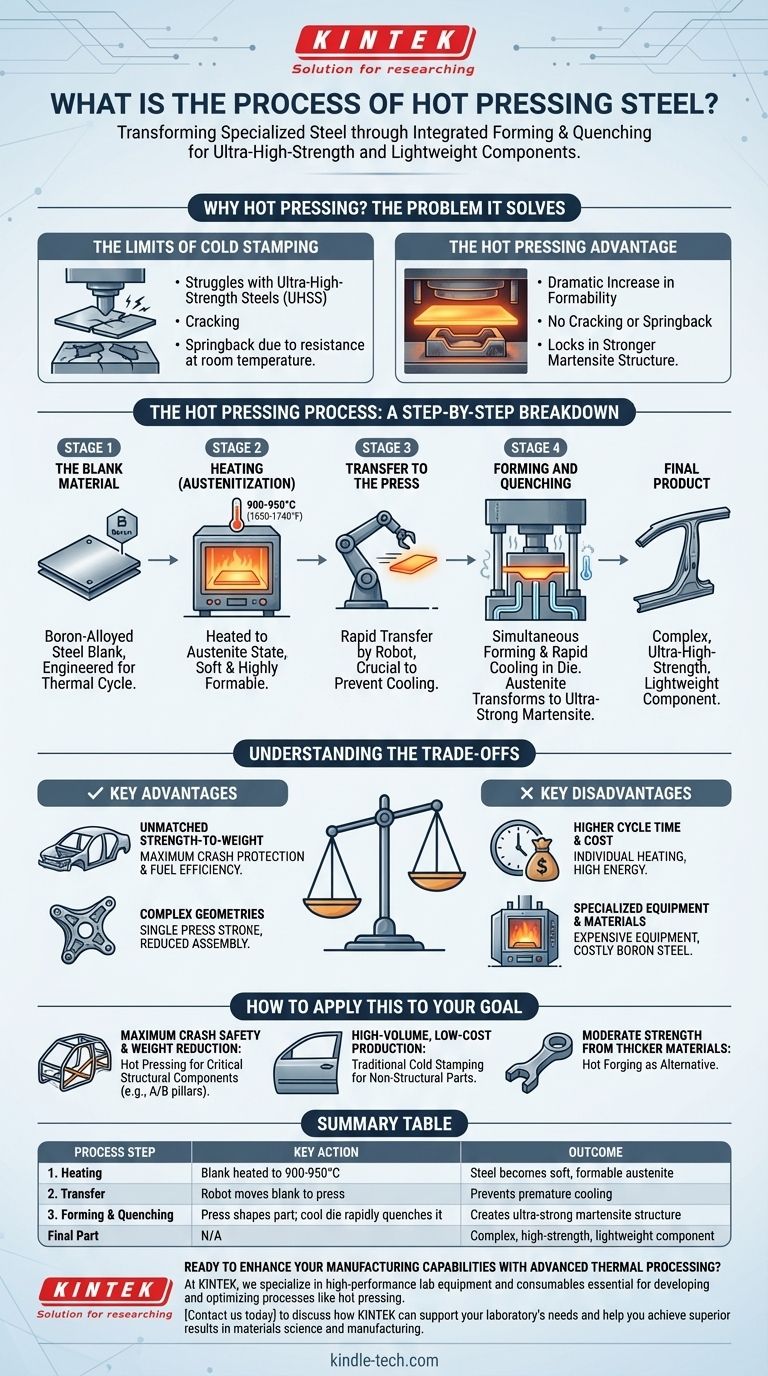

钢材热压,在工业中更常被称为热冲压或压淬,是一种制造工艺,其中将一张特殊钢板加热至可塑状态,成形为复杂的形状,然后在压模内快速冷却。这种集成成形和淬火工艺改变了钢材,从而生产出既异常坚固又轻质的最终部件。

热压的核心原理不仅是塑造金属,而是在过程中从根本上改变其内部结构。它结合了热金属的高成形性与模内热处理(淬火),以制造出使用传统冷冲压方法无法形成的超高强度钢零件。

为何选择热压?它解决的问题

现代工程,特别是汽车工业,要求部件既要更坚固以确保安全,又要更轻以提高燃油效率。传统的钢材冷冲压难以满足这些相互冲突的目标。

冷冲压的局限性

冷冲压涉及将室温钢材压入模具。虽然快速且经济高效,但在处理超高强度钢(UHSS)时存在显著局限性。这些材料在室温下非常坚固,以至于它们抵抗成形,导致开裂或“回弹”,即零件在冲压后部分恢复其原始形状。

热压的优势

热压完全规避了这些问题。通过将钢材加热至炽热,其成形性显著提高,使其能够轻松成形为复杂的几何形状。随后的快速冷却锁定了新的、更坚固的内部结构,在没有开裂或回弹风险的情况下实现了所需的强度。

热压工艺:分步详解

该工艺是热和机械阶段的精确控制序列。每个步骤对于实现部件的最终性能都至关重要。

步骤1:坯料

该工艺始于坯料,即切割成特定形状的扁平钢板。这不是普通钢材;它通常是硼合金钢,专门设计用于完美响应加热和淬火循环。

步骤2:加热(奥氏体化)

钢坯被送入高温炉,加热到大约900-950°C(1650-1740°F)。在这个温度下,钢材的内部晶体结构会转变为一种称为奥氏体的状态。在这种状态下,钢材柔软、易于成形,并准备好进行压制。

步骤3:转移到压机

一旦坯料完全奥氏体化,必须非常迅速地将其从炉中转移到压机,通常由机器人完成。这种速度对于防止坯料在成形前冷却过多至关重要。

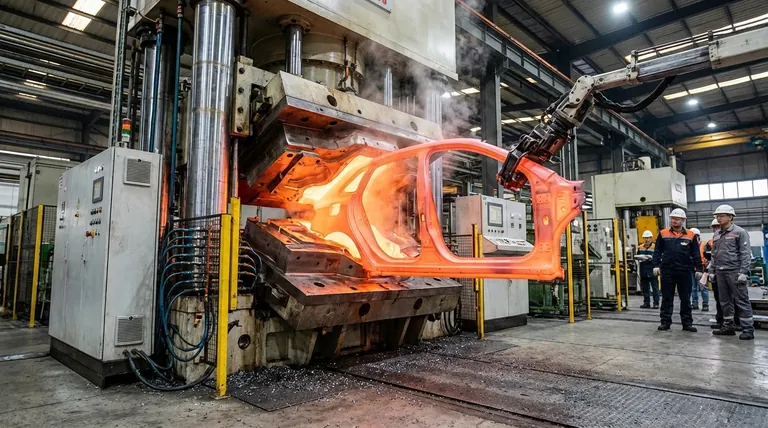

步骤4:成形和淬火

这是该工艺的决定性阶段。将炽热、可塑的坯料放入具有内部冷却通道的模具中。当压机合拢时,同时发生两件事:

- 成形:压机施加巨大的压力,将柔软的坯料成形为零件最终的精确几何形状。

- 淬火:冷却模具以受控速率从热零件中快速提取热量。这种快速冷却将奥氏体结构转变为马氏体,这是一种极其坚硬和坚固的晶体结构。

零件从压机中取出时已经成形并硬化,具有其最终的超高强度性能。

理解权衡

虽然功能强大,但热压并非适用于所有应用。它涉及一套明确的优点和缺点,必须进行权衡。

主要优点:无与伦比的强度重量比

热压零件提供卓越的强度重量比。这使得工程师能够设计出像车辆安全笼这样的部件,它们在提供最大碰撞保护的同时,最大限度地减轻了车辆总重量。

主要优点:复杂几何形状

由于钢材在高温和柔软状态下成形,设计人员可以在一次冲压行程中创建复杂精密的零件。这种零件整合减少了后续装配的复杂性和成本。

缺点:更长的周期时间和更高的成本

单独加热每个坯料的需求使得热压的周期时间显著长于冷冲压。再加上炉子的高能耗,导致每个零件的成本更高。

缺点:专业设备和材料

该工艺需要昂贵、专业的设备,包括高温炉和坚固的、内部冷却的压模。所使用的硼钢也比传统深冲钢更昂贵。

如何将其应用于您的目标

选择正确的制造工艺完全取决于部件的具体要求。

- 如果您的主要关注点是最大程度的碰撞安全和减重:热压是A/B柱、车顶纵梁和保险杠横梁等关键结构部件的明确选择。

- 如果您的主要关注点是非结构件的大批量、低成本生产:对于门板或挡泥板等不需要超高强度的部件,传统冷冲压要经济得多。

- 如果您的主要关注点是使用较厚材料制造中等强度零件:热锻(一种涉及塑造块状金属而非薄板的不同工艺)可能是一个更合适的替代方案。

最终,热压是一种复杂的解决方案,旨在克服传统金属成形在最苛刻应用中的物理限制。

总结表:

| 工艺步骤 | 关键操作 | 结果 |

|---|---|---|

| 1. 加热 | 坯料加热至900-950°C | 钢材变得柔软,形成奥氏体 |

| 2. 转移 | 机器人将坯料移至压机 | 防止过早冷却 |

| 3. 成形与淬火 | 压机塑造零件;冷却模具快速淬火 | 形成超强马氏体结构 |

| 最终零件 | 不适用 | 复杂、高强度、轻质部件 |

准备好通过先进的热处理技术提升您的制造能力了吗?

在 KINTEK,我们专注于开发和优化热压等工艺所需的高性能实验室设备和耗材。无论您是研究新型钢合金还是扩大生产规模,我们可靠的炉子、温度控制系统和耐用耗材都旨在满足您实验室的严苛要求。

立即联系我们,讨论 KINTEK 如何支持您实验室的需求,并帮助您在材料科学和制造领域取得卓越成果。

图解指南