从本质上讲,多层共挤出是一种制造工艺,其中两种或两种以上不同的聚合物被熔化、挤出,并合并成单一的、分层的结构。这在材料通过最终模具成型之前完成,从而可以创建出任何单一聚合物自身都无法实现的、具有精确工程化性能的复合材料。

多层挤出的根本目标不仅仅是分层塑料,而是通过将每种聚合物的独特优势——例如强度、氧气阻隔性和密封性——结合到一个集成薄膜或片材中,从而创造出一种新的高性能材料。

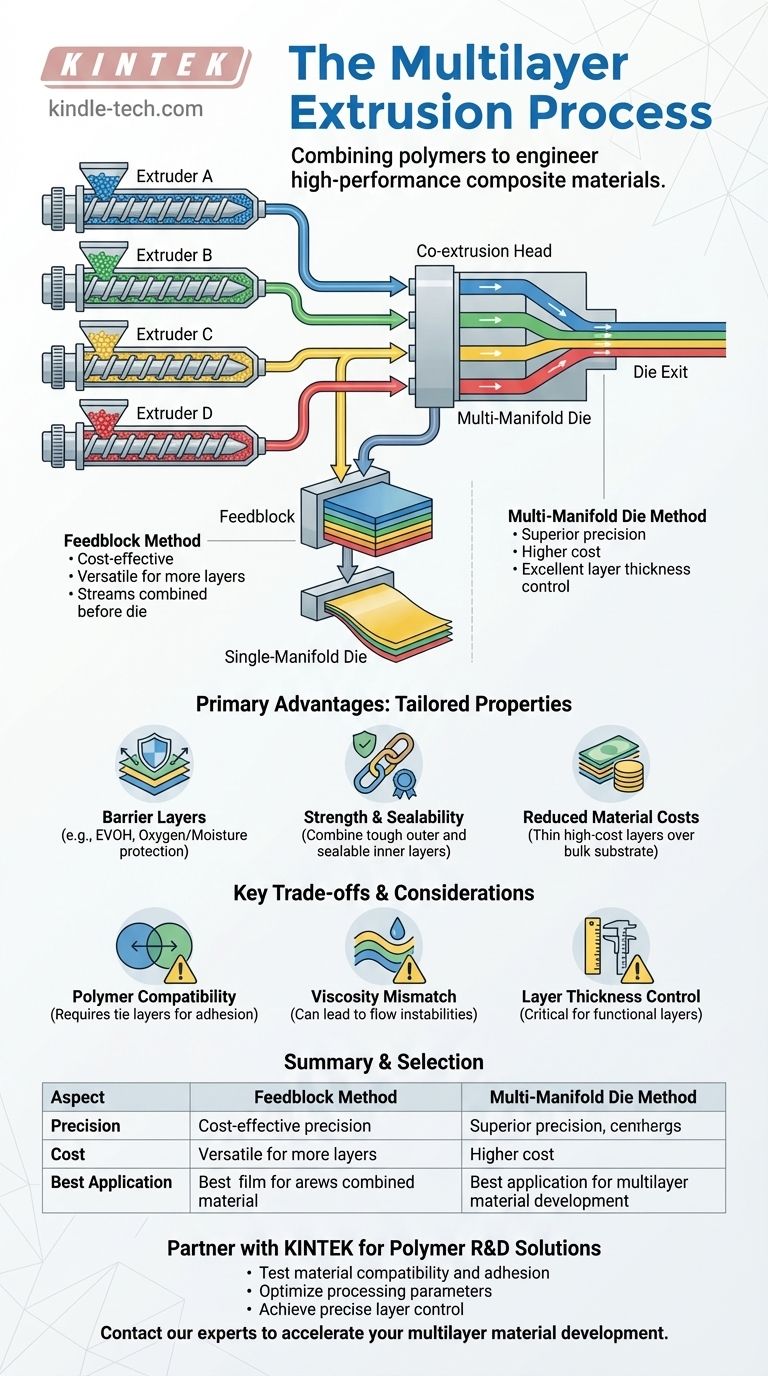

多层挤出如何工作:核心工艺

多层挤出的精妙之处在于它能够将独立的材料流组合成单一的、内聚的输出。这是通过一系列高度控制的步骤来实现的。

单独的挤出机:起点

最终结构中使用的每种聚合物都从其自己的专用挤出机开始。挤出机本质上是一个加热的机筒,其中包含一个旋转的螺杆,用于熔化、混合和加压原材料聚合物树脂(以颗粒形式)。

每台挤出机的输出都是均匀的熔融聚物流,其流量和温度都经过精确控制,以形成特定的层。

共挤出头:层相遇的地方

熔融聚物流离开各自的挤出机后,被导向一个特殊的共挤出头。这是层组合在一起的关键连接点。

这个机头有两种主要设计,每种设计都有其组合材料的方法。

组合聚合物的两种关键方法

组合聚合物流的方法选择对最终产品的成本、复杂性和精度水平有重大影响。

进料块法(Feedblock Method)

在这种常见方法中,单独的熔融聚物流首先在一个称为进料块的组件中组合起来,该组件位于主模具之前。

进料块将物流排列成一叠平行层。然后,这个分层堆栈流入一个标准的单流道模具,该模具将材料铺展到所需的宽度,同时保持清晰的层。这种方法对于增加更多层来说是多功能且具有成本效益的。

多流道模具法(Multi-Manifold Die Method)

这种方法更复杂、成本更高,但能提供卓越的精度。在这里,模具本身包含每个聚合物的独立通道(流道)。

聚合物在模具内在其各自的流道中被铺展到它们的全部宽度。它们仅在最终模具出口前才合并在一起。这为每一层的厚度提供了极其精确的控制。

主要优势:设计独特的性能

使用多层挤出是因为它能够创建出具有定制性能组合的材料。

创建高性能阻隔层

许多应用,尤其是在食品和医疗包装中,都需要阻隔氧气、湿气或化学物质。一层薄的、高成本的阻隔聚合物(如EVOH)可以夹在较厚的、低成本的结构聚合物(如聚乙烯)之间。

结合强度和密封性

产品可能需要一个坚韧、抗穿刺的外层和一个柔软、可热封的内层。多层挤出使得这两种不相容的特性能够在单个薄膜中并存。

降低材料成本

一种具有特定所需性能(例如抗紫外线能力)的昂贵聚合物可以用作廉价主体基材上的一个非常薄的外层(“盖层”),从而降低最终产品的总成本。

理解权衡

尽管该过程功能强大,但要取得成功,需要对材料科学和流体动力学进行仔细管理。

聚合物相容性

为了使各层正确粘附,聚合物必须具有足够的分子间吸引力。如果它们不相容,则必须在它们之间挤出粘合聚合物的薄“粘合层”。

粘度不匹配

不同熔融聚合物的流速必须紧密匹配。粘度的大幅不匹配可能导致层界面处出现不稳定现象,从而产生缺陷和不均匀的层厚度。

层厚度控制

实现并保持每层的精确厚度,特别是对于非常薄的功能层,是一个重大的工艺控制挑战。多流道模具法提供更好的控制,但资本成本更高。

为您的应用做出正确的选择

选择正确的挤出方法完全取决于您项目的特定性能要求和预算。

- 如果您的主要重点是 3-7 层的多功能性和成本效益: 进料块法通常是最实用和最经济的选择。

- 如果您的主要重点是薄的、关键层的绝对精度: 多流道模具法提供卓越的控制,证明其较高的成本是合理的。

- 如果您的主要重点是创建具有许多层(9 层以上)的结构: 进料块法更具可扩展性,是生产复杂阻隔膜的标准方法。

最终,多层共挤出使您能够设计出完全适合其最终应用的材料。

总结表:

| 方面 | 描述 |

|---|---|

| 核心工艺 | 在成型前熔化并合并多种聚合物以形成单一的、分层结构。 |

| 关键方法 | 进料块法(经济高效、多功能)与多流道模具法(高精度、成本较高)。 |

| 主要优势 | 将不同的聚合物特性(例如强度、阻隔性、密封性)结合到一个材料中。 |

| 关键考虑因素 | 聚合物相容性和粘度匹配对于层稳定性和粘附至关重要。 |

准备好为您的应用设计完美的共挤出薄膜了吗?

多层挤出工艺功能强大,但其成功取决于精确的控制和正确的设备。KINTEK 专注于聚合物研发的实验室设备和耗材,帮助您在扩大规模之前完善您的共挤出参数。

我们可以帮助您:

- 测试材料相容性和层附着力。

- 优化您特定聚合物混合物的加工参数。

- 实现您的产品所需的精确层控制。

立即联系我们的专家,讨论您的项目,并发现我们的解决方案如何加速您高性能多层材料的开发。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 用于层压和加热的真空热压炉

- 多区实验室管式炉

- 强力塑料破碎机