简而言之,真空浇铸是一种复制技术,用于小批量生产高质量的塑料零件。该过程涉及从主模型创建柔性硅胶模具,然后使用真空室将液态聚氨酯树脂吸入模具型腔。这消除了气泡,并确保树脂完美复制原始模型的每一个精细细节。

真空浇铸的核心价值在于它能够弥合单个原型和大规模生产之间的差距。它可以在不产生注塑成型硬模具高昂成本和漫长交货时间的情况下,为功能测试、市场推广或试生产创建生产质量的零件。

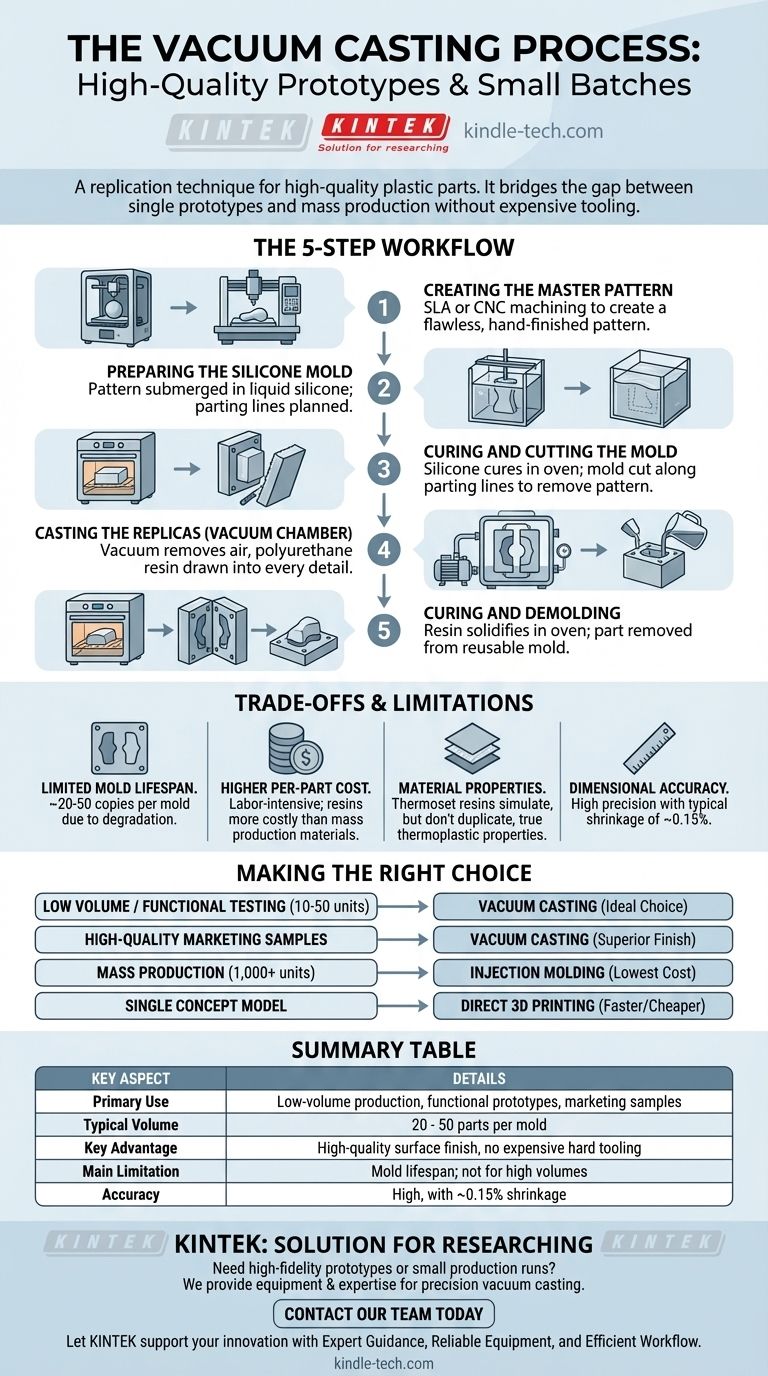

真空浇铸工艺,分步详解

了解工作流程是理解其应用的关键。该过程有条不紊,注重每个阶段的精度,以确保最终零件是完美的复制品。

步骤1:创建主模型

整个过程始于一个完美无瑕的主模型。这是最终零件的理想版本,通常使用高分辨率3D打印方法,如SLA(立体光刻)或通过CNC加工创建。

主模型的表面光洁度至关重要,因为任何瑕疵都将直接转移到硅胶模具中,进而转移到每个浇铸零件上。它必须经过手工精加工至完美。

步骤2:准备硅胶模具

主模型悬挂在浇铸箱内。然后将液态硅橡胶浇铸在模型上,直至其完全浸没。在此阶段,策略性地规划分型线,以便稍后分离模具。

步骤3:固化和切割模具

装有模型和液态硅胶的盒子被放入固化炉中。热量加速了固化过程,使硅胶凝固成一个柔韧但耐用的橡胶块。

固化后,沿预先规划的分型线小心地切割模具,并取出主模型。这揭示了一个中空的负型腔,它是主模型的精确反向。

步骤4:浇铸复制品

这是赋予该工艺其名称的步骤。硅胶模具的两半重新组装并放入真空室中。选择的浇铸树脂,通常是双组分聚氨酯,被混合并倒入模具的填充口。

然后,在腔室内抽真空。这会清除模具型腔中的所有空气,使液态树脂流入每一个微小的缝隙和细节,而不会滞留气泡。

步骤5:固化和脱模

型腔填充后,释放真空,模具被移至固化炉。热量使聚氨酯树脂固化。

一旦零件完全固化,柔性硅胶模具被打开,取出新创建的复制品。模具可以重复使用以生产更多副本。

了解权衡和局限性

没有一种工艺是适用于所有应用的完美选择。作为一名有效的顾问,意味着要承认技术的局限性,以防止代价高昂的错误。

模具寿命有限

主要的权衡是硅胶模具的耐用性。单个模具通常只能生产20到50个复制品,之后它会因热应力和化学暴露而开始降解,影响后续零件的精度和表面光洁度。

单件成本高于大规模生产

虽然模具成本低廉,但该过程劳动密集,且树脂比商品塑料更昂贵。对于非常大的批量(1,000个以上),注塑成型较低的单件成本很容易证明其高昂的初始模具投资是合理的。

材料性能与真实热塑性塑料

真空浇铸使用热固性聚氨酯树脂,它们模拟常见的生产热塑性塑料(如ABS、尼龙或聚碳酸酯)的性能。虽然这些模拟对于功能原型来说非常出色,但它们不具备与注塑成型对应物完全相同的机械、热或化学抵抗性能。

尺寸精度公差

该过程精度很高,但并非完美无缺。树脂固化时预计会有典型的约0.15%的收缩率。虽然这对于大多数应用来说是可以接受的,但需要极高精度的项目可能仍需要CNC加工。

为您的项目做出正确选择

选择正确的制造工艺完全取决于您项目的具体目标、产量和材料要求。

- 如果您的主要重点是小批量生产或功能测试(10-50件):真空浇铸是理想选择,可在不产生钢模具成本的情况下提供生产级零件进行验证。

- 如果您的主要重点是创建高质量的市场样品或用户测试模型:真空浇铸擅长生产具有卓越美学表面光洁度和各种材料特性(刚性、柔性、透明)的零件。

- 如果您的主要重点是大规模生产(1,000件以上):注塑成型是实现高产量下最低单件成本的明确途径。

- 如果您的主要重点是单个一次性概念模型:直接3D打印(SLA或FDM)对于单个零件来说几乎总是更快、更具成本效益。

通过了解真空浇铸的优势,您可以自信地选择正确的制造工艺,将您的项目从概念变为现实。

总结表:

| 关键方面 | 详情 |

|---|---|

| 主要用途 | 小批量生产、功能原型、市场样品 |

| 典型产量 | 每个模具20 - 50个零件 |

| 主要优势 | 无需昂贵的硬模具即可实现高质量表面光洁度和细节复制 |

| 主要局限性 | 模具寿命;不适用于大批量生产(1,000个以上) |

| 精度 | 高,典型收缩率约为0.15% |

需要创建高保真原型或小批量生产?

在KINTEK,我们专注于为真空浇铸等精密工艺提供所需的实验室设备和专业知识。无论您是测试新产品设计还是生产有限批量的零件,我们的解决方案都能帮助您在不产生大规模生产模具高成本的情况下,获得专业的成果。

让KINTEK支持您的创新:

- 专家指导:获取关于您的特定项目最佳材料和方法的建议。

- 可靠设备:获取实现一致、高质量成果所需的工具。

- 高效工作流程:简化您的原型制作和小批量生产过程。

立即联系我们的团队,讨论我们如何帮助您以精确和高效的方式将您的设计变为现实。

图解指南